Fertigungstechnologien der Feinoptik

Fertigungstechnologien

LAYERTEC verfügt über eine eigene Präzisionsoptikfertigung, in der Substrate mit nahezu allen Geometrien gefertigt werden. Die Optiken werden in unserer Beschichtungsabteilung nach individuellen Kundenwünschen veredelt.

Traditionelle und alternative Herstellungsmethoden

Für die Formgebung von LAYERTEC-Optiken werden hauptsächlich die Fertigungstechnologien Schleifen, Läppen und Polieren eingesetzt. Schleifen ist eine Bearbeitung mit geometrisch unbestimmter Schneide. Die Schneiden sind unregelmäßig angeordnet. Die Werkzeugbewegung ist rotierend. Das Korn ist im Werkzeug gebunden. Läppen und Polieren gehören ebenfalls zu den Bearbeitungsverfahren mit geometrisch unbestimmter Schneide. Diese werden jedoch als Materialabtrag durch loses Korn bezeichnet. Der Materialabtrag erfolgt durch eine rollende Bewegung der Läpp- oder Polierkörner über die Werkstückoberfläche. Vom Schleifen über das Läppen bis zum Polieren nehmen die Korngrößen der Werkzeuge ab. Jedes Korn hinterlässt bei der Bearbeitung Oberflächenfehler in der Größenordnung des Korndurchmessers. Der Materialabtrag des nächst feineren Werkzeugs muss mindestens so groß sein, dass die Oberflächenfehler des vorherigen Werkzeugs beseitigt werden.

Neben dem Polieren von Standardmaterialien unterstützt LAYERTEC das Polieren verschiedener Kristallarten wie YAG, KTP, LBO oder BBO. Diese Poliertechnik ermöglicht auch die schonende Behandlung und Bearbeitung kleiner Kristallgrößen oder außergewöhnlicher Formen.

Ultraschallreinigung

Die Ultraschallreinigung ist das Bindeglied zwischen Optikbearbeitung und Beschichtung im Produktionsprozess. Alle von LAYERTEC hergestellten, gekauften oder vom Kunden beigestellten Substrate müssen vor der Beschichtung absolut sauber sein. Bearbeitungsrückstände aus der Optikfertigung müssen entfernt werden, um die Beschichtungsanforderungen an saubere Substrate zu erfüllen. LAYERTEC verfügt derzeit über 6 verschiedene Ultraschallreinigungssysteme für unterschiedliche Anforderungen (z.B. Kristallreinigung, Vorreinigung, Feinreinigung, geometrieabhängig). Die Art der Verschmutzung bestimmt die Anordnung der Reinigungsbäder. Durch die langjährige Erfahrung im Bereich der Ultraschallreinigung verfügt LAYERTEC über eine breite Wissensbasis. Materialeigenschaften der einzelnen Reiniger, Temperaturen sowie Trocknungsprozesse werden stets berücksichtigt. Mit maßgeschneiderten Lösemitteln und der entsprechenden Anordnung der Reinigungsbäder kann gezielt auf die unterschiedlichsten Verunreinigungen (Emulsionen, Poliermittel, Partikel, Fingerabdrücke, Salze, Öle, Fette, Wachs, Wasser, Lacke, Polymere, Tinten etc.) eingegangen werden.

Planoptik

Planoptiken können durch bewährte Techniken des Oberflächenschleifens, Läppens und Polierens effizient hergestellt werden.

Plane Substrate werden mit Durchmessern von 1,5 mm bis 600 mm (rund) oder mit Kantenlängen von 1 mm bis 1200 mm (rechteckig) hergestellt. Es können Substrate bis zu einer Mindestdicke von 0,08 mm und beliebige Keile hergestellt werden. Spezielle Außengeometrien nach Kundenwunsch sind ebenfalls möglich.

Oberflächenrauheiten von < 0,2 nm (üblicherweise gemessen für räumliche Strukturen im Bereich von 1 µm – 70 µm) sind möglich. Je nach Anwendungswellenlänge können sowohl definierte als auch optimierte Oberflächenrauheiten hergestellt werden.

- Planoptiken werden aus den folgenden Materialien hergestellt:

- Quarzglas

- kristalliner Quarz

- YAG/LuAG

- CaF2

- ULE®

- Zerodur®

- Silicium

- BBO/LBO/KTP

- Alle handelsüblichen optischen Gläser

- Giftige Substratmaterialien wie ZnSe werden nicht verarbeitet

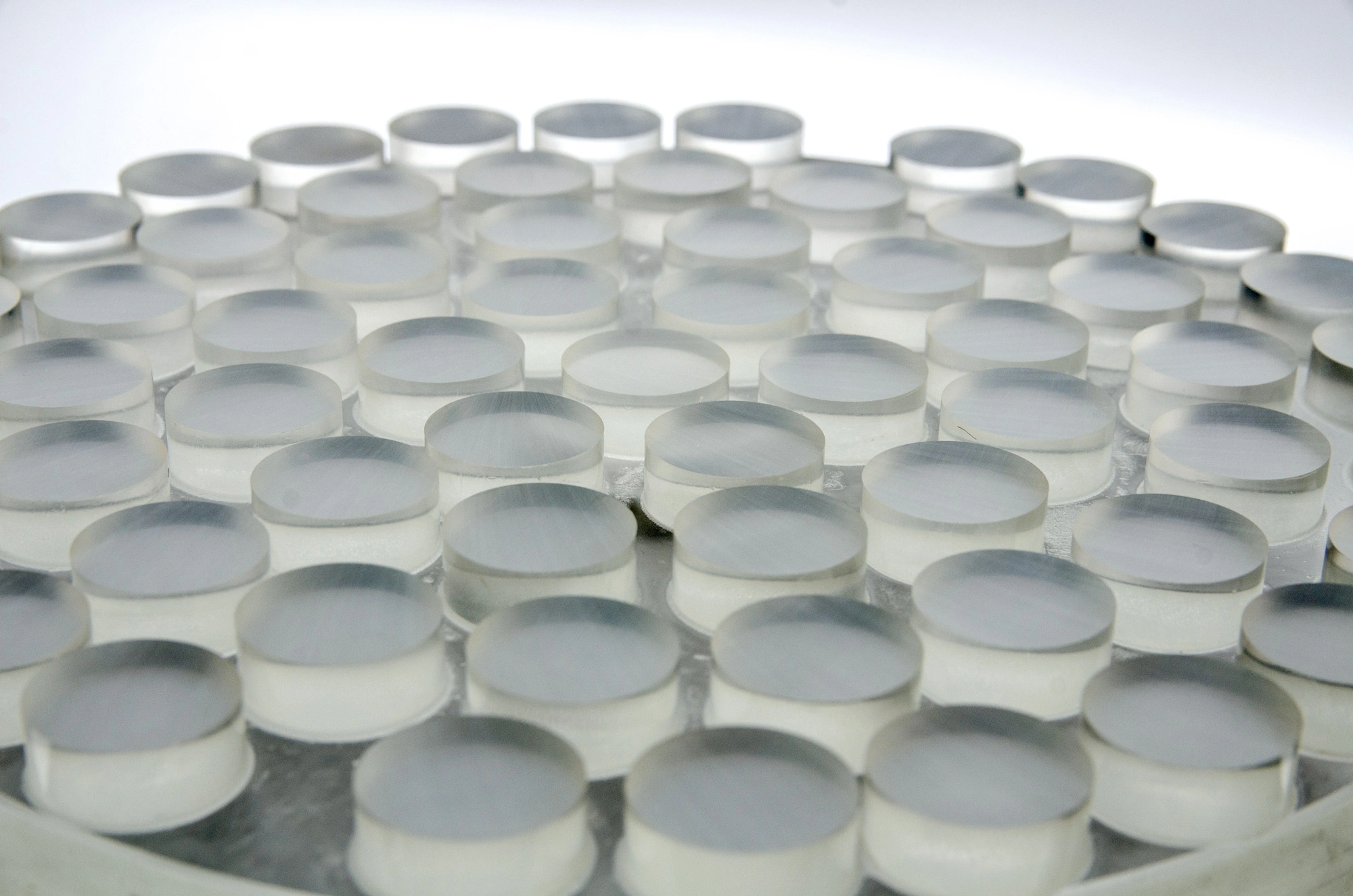

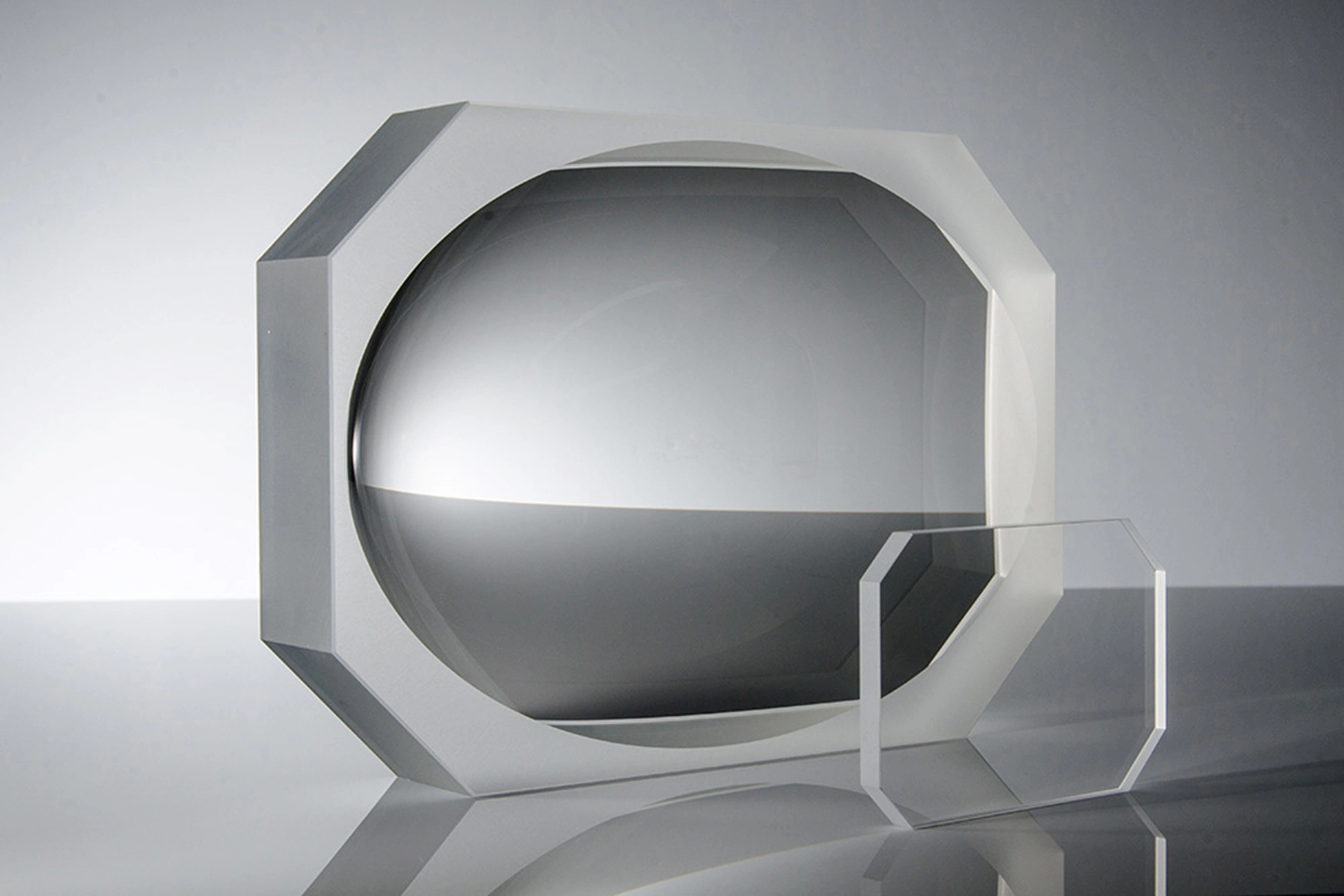

Rundoptik

Bei LAYERTEC werden ein- und beidseitig gekrümmte Substrate mit konvexen oder konkaven Formen hergestellt. Die Bearbeitung einer Vielzahl von optischen Gläsern (z.B. Quarzglas, N-BK7®, ULE®) und Kristallen (z.B. Si, YAG, CaF2) ist möglich. Die verfügbaren Krümmungsradien reichen von 5 mm bis 100 000 mm. Die Herstellung von Substratdurchmessern von Ø = 3 mm bis Ø = 600 mm (siehe auch Großoptik auf Großoptik) ist möglich.Für Quarzglas können die folgenden Spezifikationen erreicht werden:

- Oberflächenformabweichungen:

- Geprüfte Fläche bis zu 85 % des Substratdurchmessers

- Weitere Prüfbereiche auf Anfrage

- 3/ -(0.2) (λ/10)

- 3/ -(0,1) (λ/20) auf Anfrage

- Rauheit Sq = 0,25 nm (für Messungen mit einem optischen Profilometer unter Berücksichtigung von räumlichen Strukturen im Bereich 1 µm – 70 µm)

- Rauheit Sq < 0,2 nm auf Anfrage

Je nach Geometrie kann eine Zentriergenauigkeit von 1 arcmin und eine Radientoleranz von ±0,5 % erreicht werden. Projekte mit speziellen Anforderungen bearbeiten wir auf Anfrage.

Zylinderoptik

Bei LAYERTEC können Zylinderlinsen sowohl in konkaver als auch in konvexer Form, mit ein- oder beidseitigem Krümmungsradius, gefertigt werden. Runde oder eckige Bauteilformen sind möglich. Zylinderlinsen werden aus allen üblichen optischen Materialien hergestellt (z.B. Quarzglas, N-BK7®, SF6, CaF2).

Standardmäßig werden konvexe und konkave Radien in der Größenordnung von r ≥ 7 mm bis r = 1900 mm hergestellt. Dabei sind Unregelmäßigkeiten von bis zu λ/20 möglich.

Taktile und interferometrische Messtechnik garantiert die Herstellung in den geforderten Toleranzangaben.

| Quarzglas | CaF2 | |

|---|---|---|

| Prüfbereich | 80 % | 80 % |

| Toleranz der Oberflächenform (Unregelmäßigkeit) | Standard λ/4 auf Anfrage λ/20 | Standard λ/4 auf Anfrage λ/10 |

| erlaubte Oberflächendefekte | 25 mm × 25 mm Standard 5/ 1 × 0,04 auf Anfrage 5/ 1 × 0,025 | 12,7 mm × 12,7 mm Standard 5/ 1 × 0,063 auf Anfrage 5/ 1 × 0,04 |

| Spezifikationen für andere Größen auf Anfrage | ||

LAYERTECs Zylinderoptiken werden unter anderem in der Luft- und Raumfahrt, bei der Herstellung von Displays oder bei der Lasererzeugung eingesetzt.

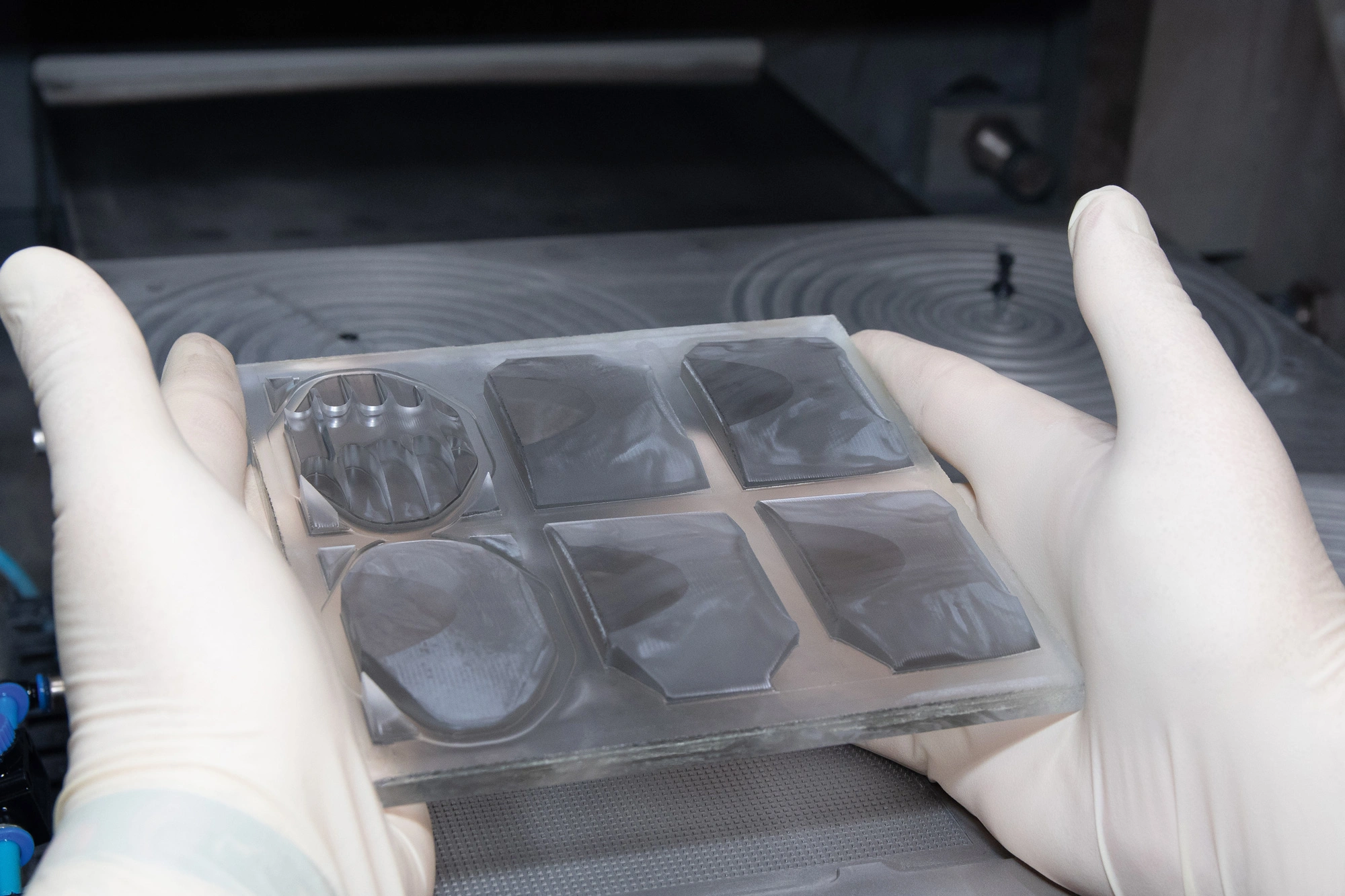

Asphären- & Freiformoptik

Plane und sphärische Optiken können mit herkömmlichen Techniken des Flächenschleifens und Polierens effizient hergestellt werden. Das Werkzeug bearbeitet immer einen großen Teil der Substratfläche auf einmal. Es ist jedoch kaum möglich, Oberflächengeometrien herzustellen, die von regelmäßigen Formen wie Ebenen, Kugeln oder Zylindern abweichen. Mithilfe von hochpräzisen CNC-Maschinen können Oberflächen zonal bearbeitet werden, d.h. das Werkzeug arbeitet an einem Punkt zurzeit. Die möglichen Oberflächenformen und Toleranzen sind nur durch die Präzision der Maschine und der Messgeräte begrenzt. Im Gegensatz zu den flächigen Verfahren wird bei der zonalen Bearbeitung in der Regel nur ein einziges Stück pro Durchlauf bearbeitet. Nicht-sphärische Optiken lassen sich in drei Kategorien einteilen: rotationssymmetrische, off-axis und Freiform-Optiken.

Rotationssymmetrische nicht-sphärische Optik (Asphären)

Obwohl der Begriff "Asphäre" für jede nicht-sphärische Optik stehen kann, wird er häufig auf rotationssymmetrische Optiken beschränkt. Sie werden durch die folgende Gleichung beschrieben (vgl. ISO 10110):

- Vernachlässigt man die asphärischen Koeffizienten, erhält man ein Profil mit konischen Abschnitten:

- Sphäre: k = 0

- Ellipse: -1 < k < ∞

- Parabel: k = -1

- Hyperbel: k < -1

| Größe | Toleranzen | |

|---|---|---|

| Gesamtdurchmesser | 25 – 560 mm | < 0,1 mm |

| Inspektionsbereich | < 550 mm | |

| Gesamtdicke | < 100 mm | < 0,1 mm |

| Pfeilhöhe | < 50 mm | |

| Zentrierfehler | < 50 mm | |

| Kippfehler | < 30'' | |

| Oberflächenformtoleranz (P-V) | λ/4 (λ/10 auf Anfrage) | |

| Rauheit* | < 0,3 nm | |

| * Gültig für Messungen mit optischen Profilometern unter Berücksichtigung von räumlichen Strukturen im Bereich 0,65 - 55 µm | ||

Off-Axis Oberflächen

Eine Off-Axis Fläche kann als ein Ausschnitt einer größeren achsnahen Fläche betrachtet werden. Der Brennpunkt liegt immer noch auf der ursprünglichen optischen Achse, aber nicht in der Mitte des Ausschnitts. Stattdessen liegt er außermittig. Von Asphären abgeleitete Off-Axis-Flächen werden durch die genannte Gleichung, den Off-Axis-Abstand a und/oder den Off-Axis-Winkel α beschrieben.

Die Brennweite der Stammparabel (fStamm) wird vom Scheitelpunkt auf der optischen Achse gemessen. Für die Off-Axis-Parabel (OAP) wird eine effektive Brennweite (feff) eingeführt. Der Off-Axis-Abstand wird von der optischen Achse bis zur Mitte der OAP gemessen. Der Radius R bezeichnet den Krümmungsradius im Scheitelpunkt der Stammparabel. Die Kegelkonstante k ist -1.

Im Prinzip kann ein außermittiges Substrat immer mechanisch aus einem achsnahen Substrat geschnitten werden. Die Alternative ist die direkte Herstellung (parallele Anordnung). Je nach Größe und Toleranzen sind beide Wege möglich.

Grundsätzlich werden LAYERTECs Off-Axis-Flächen auf direktem Wege hergestellt. Die Fertigung aus der Stammparabel ist derzeit auf Ø = 300 mm begrenzt und wird nur auf Anfrage durchgeführt.

Bitte geben Sie bei Anfragen die folgenden Spezifikationen an:

- Geometriedaten

- Prüfbereich

- Brennweite (effektive Brennweite oder Brennweite der Stammparabel)

- Off-Axis-Winkel oder Off-Axis-Abstand

- Werkstoff

- Erforderliche Toleranz für Oberflächenfehler gemäß ISO 10110 (3/; 4/; 5/; usw.)

- Beschichtung

Freiformoberflächen

Freiformoberflächen weisen im Allgemeinen keine Symmetrien auf. Sie sind immer kundenspezifisch und können durch eine Gleichung definiert werden. Die zusätzliche Angabe von tabellierten Pfeilhöhenwerten ist sehr empfehlenswert. Freiformflächen werden als Einzelstücke gefertigt. Die Herstellung einer Off-Axis-Asphäre aus einem Stück stellt in Bezug auf die Bearbeitung ebenfalls eine Freiformfläche dar. Tabelle 3 zeigt LAYERTECs Fertigungsmaße und Toleranzen für Freiformoberflächen.

| Größe | Dicke | |

|---|---|---|

| Ø | < 300 mm | ±0,2 mm |

| B | < 300 mm | ±0,1 mm |

| L | < 450 mm | ±0,1 mm |

| α | < 45° | |

| De | < 80 mm | ±0,1 mm |

| d | ±0,1 mm | |

| Oberflächenformtoleranz (P-V) | λ/4 (λ/10 auf Anfrage) | |

| Rauheit | < 0,3 nm |

Materialien

Die Toleranz von Oberflächenfehlern und die Endtoleranzen hängen stark vom Material des Substrats ab. LAYERTEC verwendet ein für Quarzglas optimiertes Verfahren. In besonderen Fällen können auch Materialien wie Zerodur®, ULE® oder N-BK7® verwendet werden.

Vermessung

Die Vermessung asphärischer Oberflächen erfordert anspruchsvolle Geräte. LAYERTEC verwendet 2 verschiedene Messprinzipien. Siehe auch Seite Abweichungen von der idealen Oberflächenform.

- Einpunktinterferometer:

Berührungslose Messung der Oberfläche, Messung der Oberfläche Punkt für Punkt. Genauigkeit λ/4 auf ≤ Ø 420 mm. - Interferometer mit Referenzfläche:

Die Oberfläche wird mit einer bekannten Referenzfläche verglichen. Genauigkeit < 50 nm, auf Ø ≤ 300 mm. Konkave Oberflächen bevorzugt.

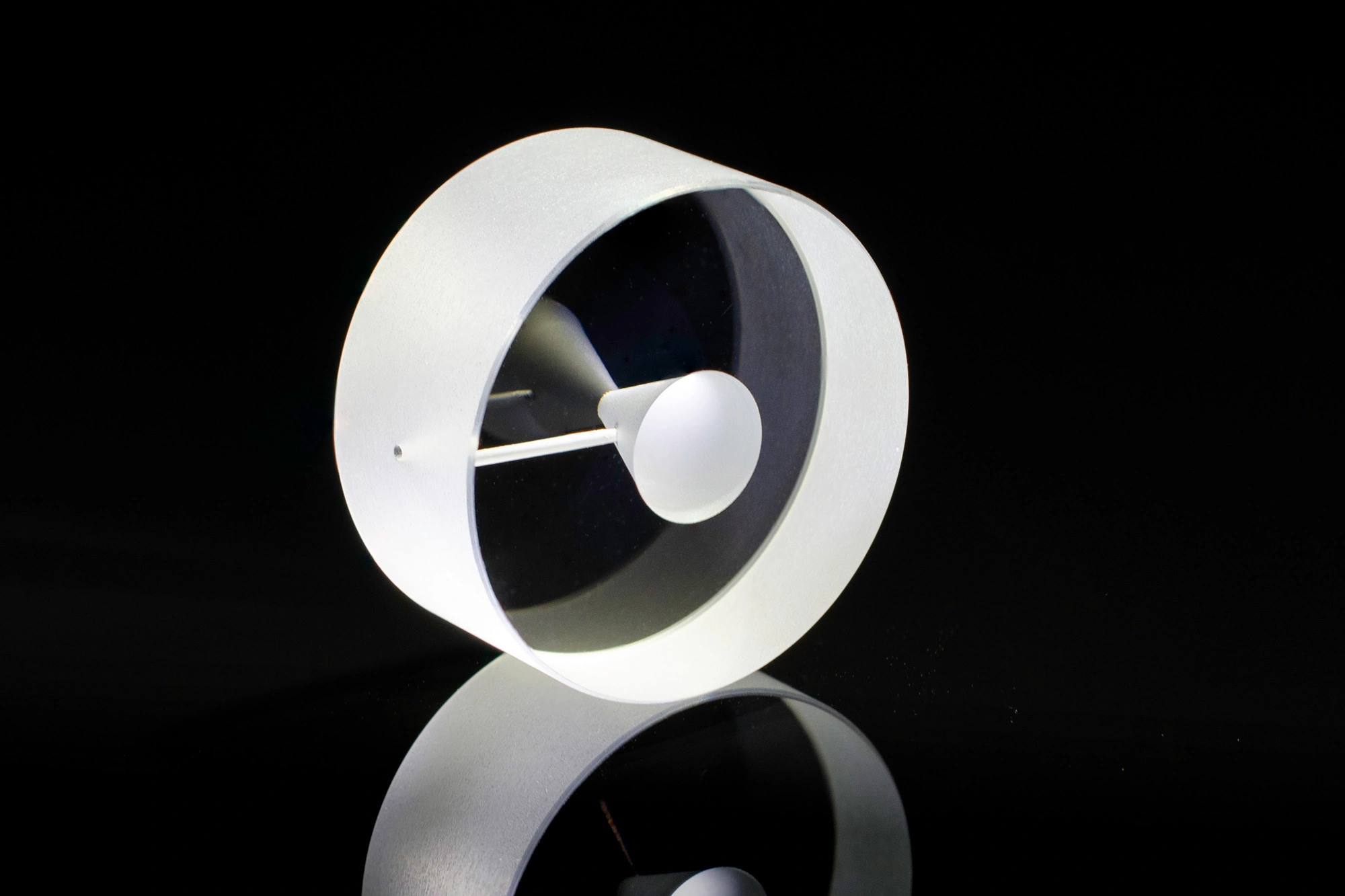

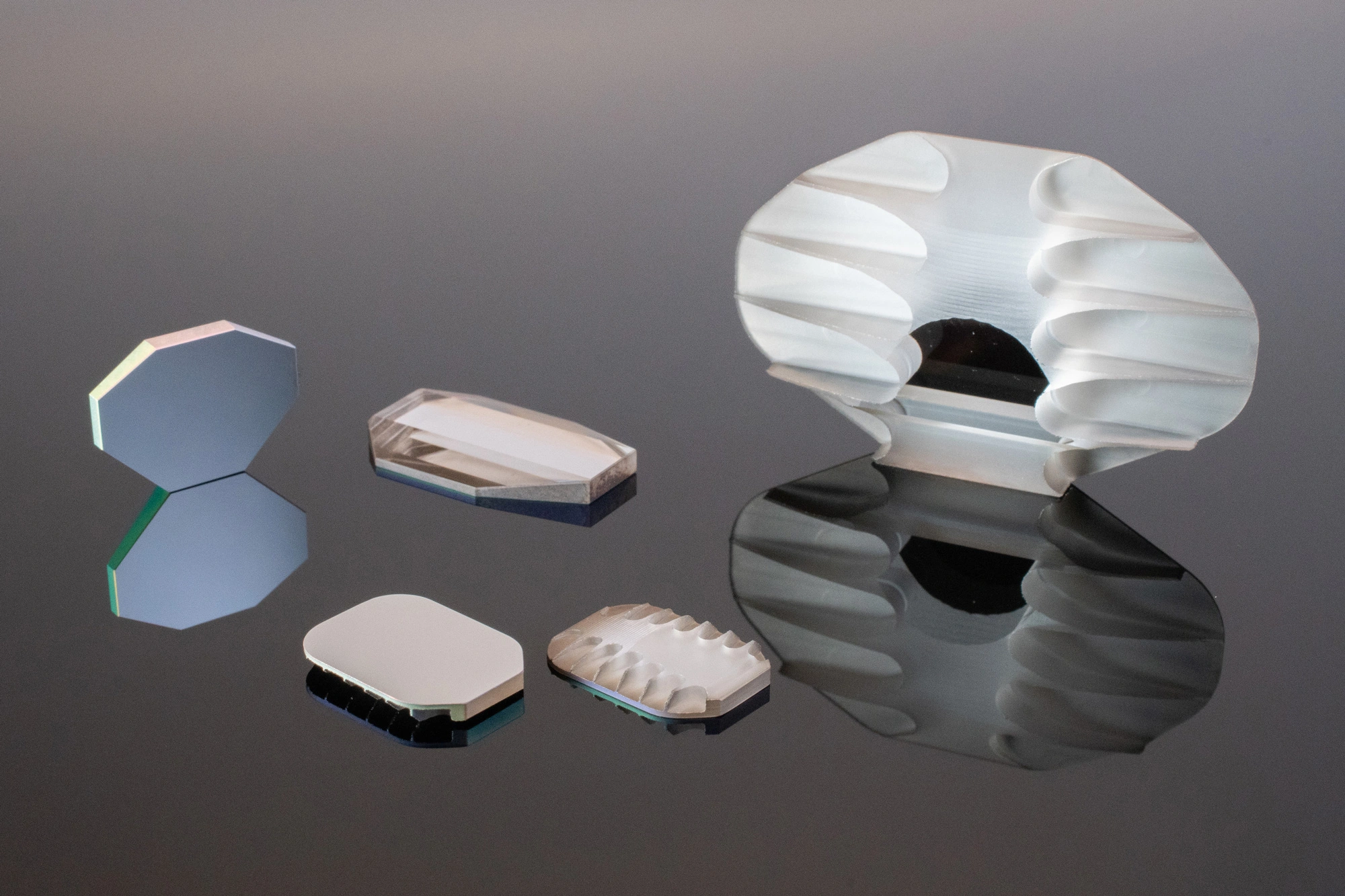

Spezialoberflächen

Für bestimmte Anwendungen in der Optik werden optische Oberflächen benötigt, die weit von ebenen, sphärischen oder gar asphärischen Oberflächen entfernt sind. Daher werden solche Oberflächen im Folgenden als Spezialoberflächen bezeichnet.

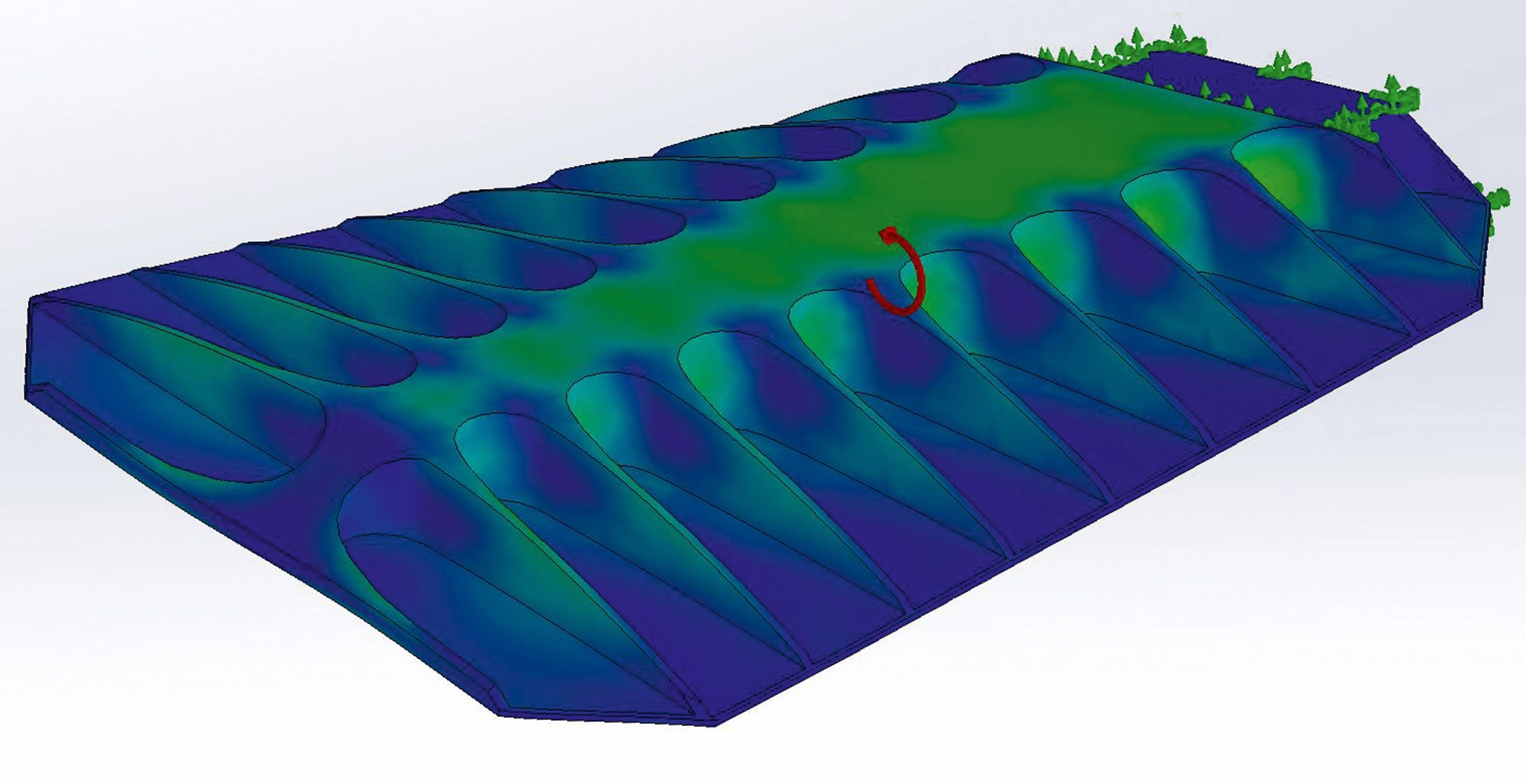

Die Herstellung dieser Spezialoberflächen ist mit herkömmlichen Fertigungstechnologien in der Optik typischerweise nicht zu bewältigen. Bei LAYERTEC wird eine lokale Korrekturtechnik mit einem Footprint von ≈ 1 mm Durchmesser eingesetzt. Dies ermöglicht die Herstellung von Profilen mit typischen lateralen Merkmalen über 1 mm. In der Anlage werden Substrate mit einem Durchmesser von bis zu 400 mm bearbeitet. Die Oberflächenprofile werden mit einem typischen Herstellungsfehler von unter 25 nm (entlang der z-Achse) aufgebracht. Außerdem ermöglicht diese Technik eine vollständige Bearbeitung der optischen Oberfläche. Im Gegensatz zu den meisten lokalen Korrekturverfahren ist kein Sicherheitsabstand zu den Substratkanten erforderlich.

Optische Vortices sind ein bekanntes Beispiel für eine spezielle Oberfläche. Sie werden hauptsächlich bei der Erzeugung von Laserstrahlen mit spiralförmiger Phase eingesetzt. Die Struktur eines optischen Vortex ist in Abb. 16a beispielhaft dargestellt. Im Hinblick auf die Herstellung eines Vortex ist das Hauptmerkmal eines solchen Profils die Kante, die eine typische Höhe von mehreren 100 nm aufweist. Bei der Herstellung wird diese Kante durch den Fußabdruck des lokalen Polierwerkzeugs verwischt. Abb. 16b zeigt die Oberflächenformabweichung eines realen Substrats (30 mm Durchmesser), das von LAYERTEC bearbeitet wurde.

Eine weitere Anwendung von Spezialoberflächen findet sich in der Kompensation von thermischen Linsen. In diesem Fall wird der jeweilige Wellenfrontfehler, der durch eine thermische Linse verursacht wird, in eine Oberflächenformabweichung eines transmissiven oder reflektiven optischen Elements umgesetzt. Eine solche Oberfläche wird dann auf eine reale Optik aufgebracht, die der thermischen Linse im stationären Arbeitsbereich der Anwendung entgegenwirkt. Ein typisches Beispiel für die Oberflächenform eines solchen Elements ist dargestellt in Abb. 17.

Großoptik

LAYERTEC bietet Großoptiken an, die in verschiedenen Anwendungen in der Industrie (Materialbearbeitung, Messtechnik, Halbleiterindustrie, Displayproduktion), Wissenschaft, Medizin und anderen Bereichen eingesetzt werden. In Zusammenarbeit mit dem Kunden werden große optische Komponenten vom Prototypen bis zur Serienproduktion entwickelt. LAYERTEC kann zur Sicherstellung der zugesicherten Spezifikationen auf verschiedenste Fertigungstechnologien und Prüfmethoden zurückgreifen.

- Optische Komponenten

- Planoptiken

- Sphären

- Zylinder

- Asphären / Off-axis Parabeln

- Freiformoptiken

- Formgenauigkeiten und Oberflächengüte

- Ebenheiten bis zu λ/20

- Poliergrad P4

- Rauheit Rq ≤ 0,5 nm

- Oberflächendefekte bis 1 ppm bezogen auf die Prüffläche

- Technologien für die Substratfertigung

- CNC-Schleiftechnik bis 2000 mm

- Politur (klassisch und CNC) bis 2000 mm

- Interferometrie (Plan- & Zylinderflächen) bis 2000 mm

- Rauheitsmessung (taktil & optisch) bis 2000 mm

- Multisensor-Koordinatenmesstechnik bis 2000 mm

- Ultraschallreinigung bis zu 1200 mm

- Technologien für die Beschichtung

- IAD bis zu 1200 mm

- Magnetronsputtern bis zu 600 mm

- Beschichtungscharakterisierung (einschließlich OPO-CRD, PCI, LIDT)

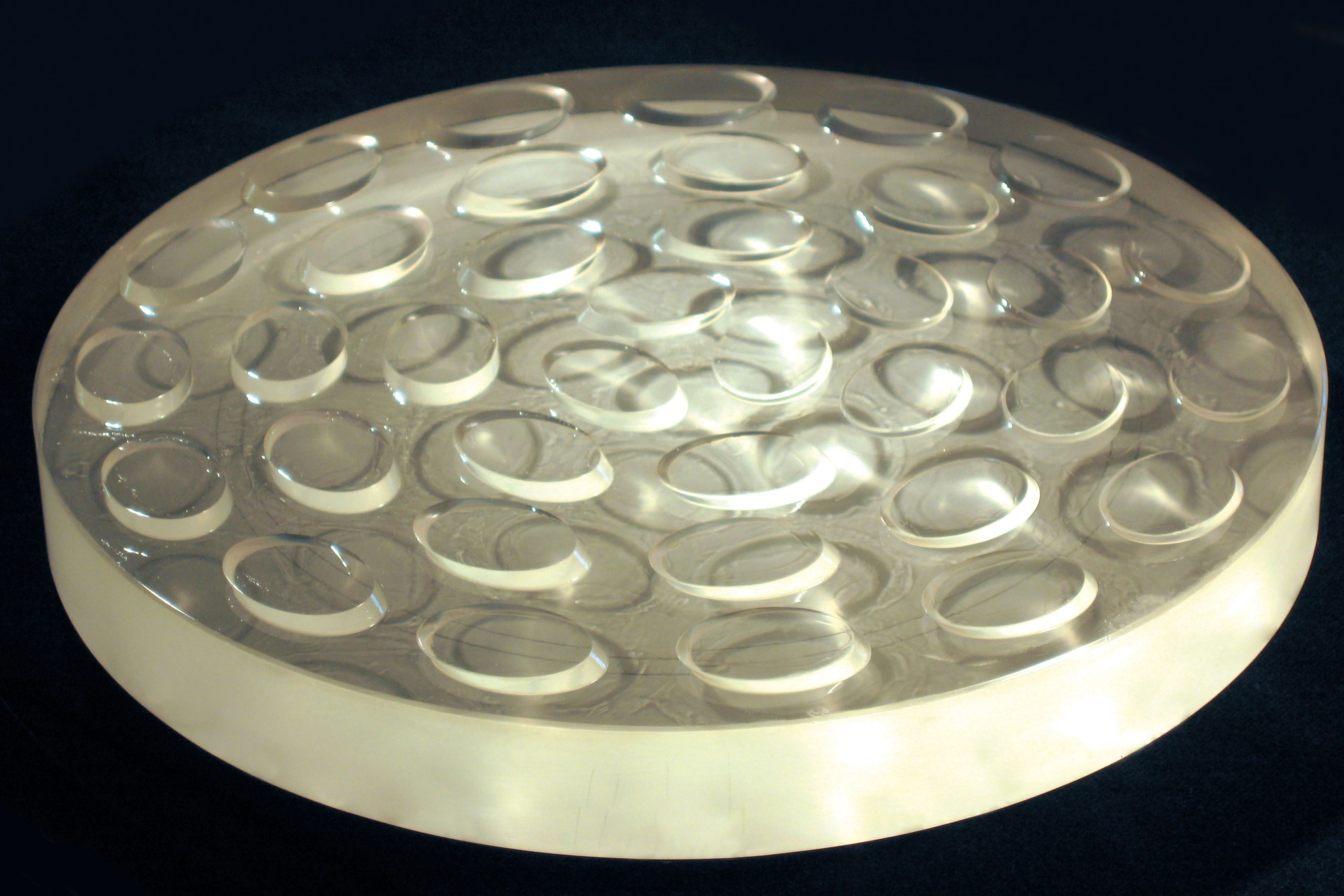

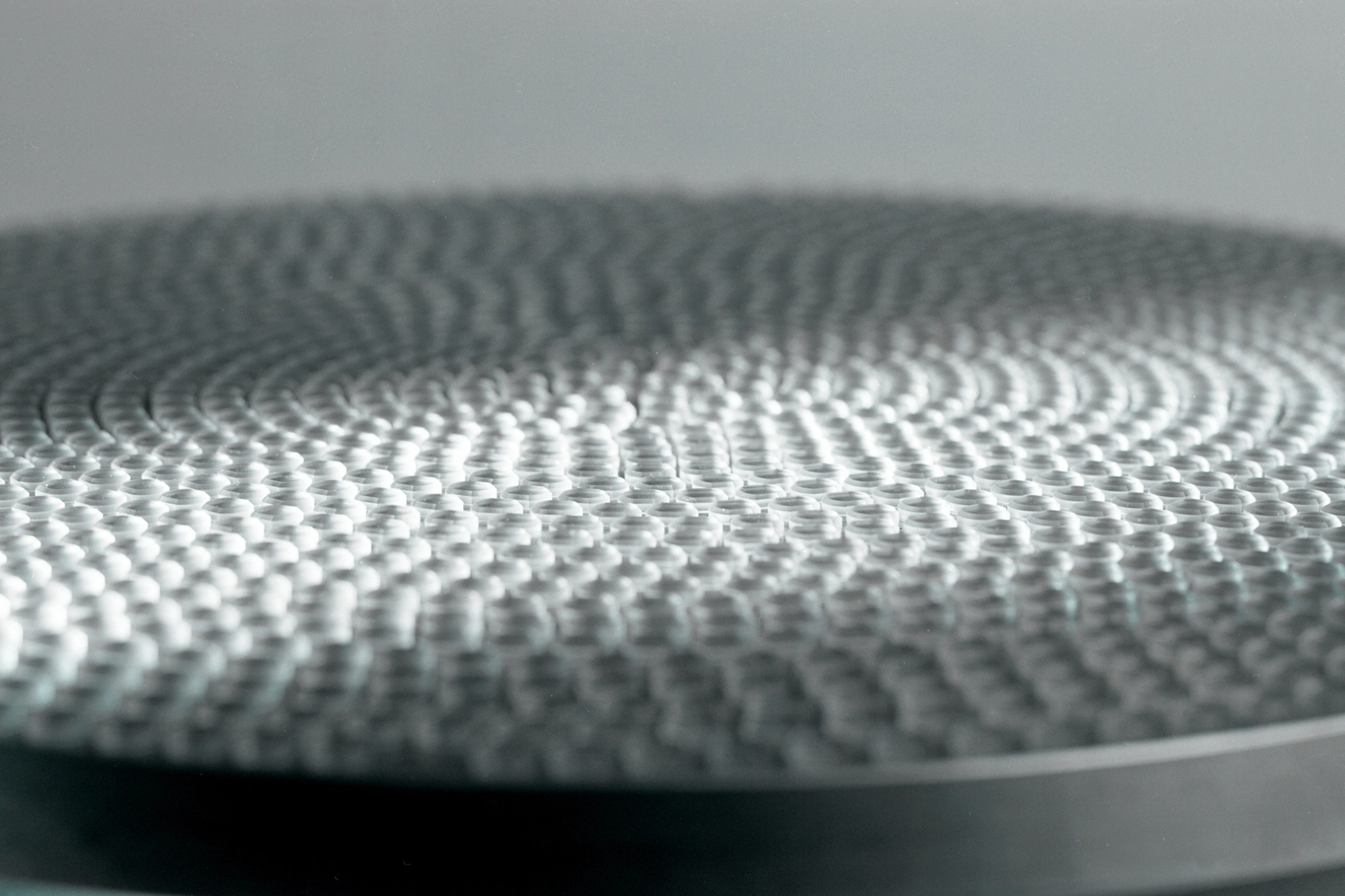

Scannerspiegel & Leichtgewichtsstrukturen

Scanning-Spiegel sind spezielle Umlenkspiegel mit einer optischen Funktionsfläche. Durch Drehen des Spiegels kann die Richtung des reflektierten Strahls geändert werden. Mit einem einzelnen Spiegel kann eine Linie abgetastet werden. Mit einer Kombination von 2 Scannerspiegeln, deren Drehachsen um 90 Grad versetzt sind, kann eine zweidimensionale Fläche abgetastet werden.

Für die Herstellung von Scannerspiegeln stehen verschiedene CNC-Bearbeitungstechnologien zur Verfügung. Standardmäßige Scannerspiegel sind noch keine Leichtbauteile, sondern normale "massive" Spiegel mit "normalen" dynamischen Anforderungen. Diese können jedoch je nach Kundenwunsch hinsichtlich des Gewichts (Leichtgewichts-Scannerspiegel) oder der Bewegungsgeschwindigkeit (High-Speed-Scannerspiegel) optimiert werden.

Leichtgewichts- und High-Speed-Scannerspiegel zeichnen sich durch fischgrätenartige Strukturen aus, die für eine Reduzierung des Massenträgheitsmoments um bis zu einem Faktor 4 (im Vergleich zu "solidem" Material) verantwortlich sind. Die Resonanzfrequenz wird dadurch um bis zu einem Faktor 1,5 erhöht und die dynamische Verformung um bis zu einem Faktor 1,5 reduziert. Diese Sonderformen werden eingesetzt, wenn eine sehr schnelle Änderung der Bewegungsrichtung des Laserstrahls über der Werkstückoberfläche gewünscht ist.

| Quarzglas | Standard | Leichtgewicht | High-Speed | |||

|---|---|---|---|---|---|---|

| Größenbegrenzungen | klein | groß | klein | groß | klein | groß |

| Gesamtbreite [mm] | 20 | 80 | 40 | 80 | 15 | 40 |

| Gesamtlänge [mm] | 20 | 80 | 40 | 80 | 15 | 40 |

| Gesamtdicke [mm] | 3,2 | 6,35 | 6,35 | 9,5 | 2,5 | 6,35 |

| Trägheitsmoment [g×mm²] | 100 | 8000 | 120 | 2000 | 13 | 120 |

| Resonanzfrequenz in Drehrichtung [Hz] | 15000 | 3000 | 8000 | 4000 | 20000 | 8000 |

| Max. Belastung bei 10 000 rad/s² [N/mm²]* | 0,03 | 0,8 | 0,005 | 0,1 | 0,03 | 0,06 |

| Formveränderung bei 10 000 rad/s² [nm] | 100 | 450 | 50 | 300 | 5 | 50 |

| * Die Winkelbeschleunigung von 10 000 rad/s² entspricht ungefähr einer Frequenz von 22 Hz, wenn die Amplitude ±30° beträgt. Diese Winkelbeschleunigung ist ein Beispielwert zur Angabe von Spannung und Verformung. Es wird davon ausgegangen, dass sich Spannung und Verformung linear zur Winkelbeschleunigung des Substrats verhalten. Daher führt eine Verdoppelung der Winkelbeschleunigung zu einer Verdoppelung der dynamischen Verformung. Außerdem skaliert die Winkelbeschleunigung linear mit einer Änderung der Modulationsamplitude und quadratisch mit einer Änderung der Frequenz. | ||||||

Die Beschichtung erfolgt durch Magnetronsputtern, IBS oder Bedampfen und kann je nach Kundenanforderung angepasst werden.

Etalons & Verzögerungsplatten

Etalons

Als eine Art Fabry-Pérot-Interferometer besteht das Etalon in der Regel aus einer transparenten Platte mit zwei reflektierenden Oberflächen. Sein Transmissionsspektrum als Funktion der Wellenlänge weist Spitzen mit hoher Transmission auf, die den Resonanzen des Etalons entsprechen. Etalons werden häufig in der Telekommunikation, in Lasern und in der Spektroskopie zur Kontrolle und Messung der Wellenlänge von Laserquellen eingesetzt. LAYERTEC bietet Etalons mit kundenspezifischen Durchmessern und verschiedenen Materialien je nach Wellenlängenbereich an. Dicken bis zu 50 µm und eine Parallelität < 1 arcsec sind je nach Durchmesser möglich. Zögern Sie nicht, uns für den von Ihnen benötigten Durchmesser und die Dicke zu kontaktieren.

| Dicke | Parallelität | |||

|---|---|---|---|---|

| Ø = 50 mm | Ø = 25 mm | Ø = 12,7 mm | ||

| Quarzglas | ≥ 200 µm | ≥ 100 µm | ≥ 50 µm | < 1 arcsec |

| YAG | ≥ 200 µm | ≥ 90 µm | ≥ 50 µm | < 1 arcsec |

| CaF2 | — | ≥ 300 µm | ≥ 100 µm | < 5 arcsec |

Verzögerungsplatten

LAYERTEC bietet kundenspezifische Verzögerungsplatten aus kristallinem Quarz an. Aufgrund der Anforderungen an die mechanische Stabilität gibt es je nach Durchmesser eine minimal realisierbare Dicke. Daraus ergibt sich eine Einschränkung in Bezug auf die kürzeste verfügbare Wellenlänge bei gegebener Wellenplattenordnung. Für ausgewählte Geometrien bietet LAYERTEC effektive Wellenplatten nullter Ordnung an. Diese Wellenplatten werden durch Kombination von zwei einzelnen Wellenplatten hergestellt, wobei die schnelle Achse der einen Platte auf die langsame Achse der anderen ausgerichtet wird. Die resultierende Nettoverzögerung dieser Anordnung ist die Differenz zwischen den beiden Verzögerungen. Nachstehend sind Beispiele für zwei häufig nachgefragte Durchmesser aufgeführt. Andere Durchmesser sind auf Anfrage erhältlich. Bitte kontaktieren Sie uns für weitere Informationen.

| Ordnung | Ø = 25 mm | Ø = 18 mm | Dickentoleranz | Parallelität |

|---|---|---|---|---|

| λ/2 | Verfügbare Wellenlängen | |||

| K = 0 | — | λ > 1530 nm | ±1 µm | < 1 arcsec |

| K = 1 | λ > 720 nm | λ > 560 nm | ±1 µm | < 1 arcsec |

| K = 2 | λ > 450 nm | λ > 350 nm | ±1 µm | < 1 arcsec |

| λ/4 | Verfügbare Wellenlängen | |||

| K = 1 | λ > 860 nm | λ > 660 nm | ±1 µm | < 1 arcsec |

| K = 2 | λ > 500 nm | λ > 380 nm | ±1 µm | < 1 arcsec |

Adresse

LAYERTEC GmbH

Ernst-Abbe-Weg 1

99441 Mellingen

Germany

Vertrieb USA

Social Media

© 2024 | LAYERTEC GmbH