Messgeräte für optische Beschichtungen

Spektralphotometrie

Spektralphotometrische Standardmessungen im Wellenlängenbereich λ = 190 nm bis 3200 nm werden mit handelsüblichen Spektralphotometern durchgeführt:

- PERKIN ELMER Lambda 1050®

- PERKIN ELMER Lambda 950®

- PERKIN ELMER Lambda 750®

- PERKIN ELMER Lambda 19®

- ANALYTIK JENA specord 250 plus®.

Für Messungen außerhalb dieses Wellenlängenbereichs ist LAYERTEC mit einem FTIR-Spektrometer (λ = 1 bis 20 μm) und einem VUV-Spektralphotometer (λ = 120 bis 300 nm) ausgestattet. Bitte beachten Sie, dass über den gesamten Messbereich R,T = 0 bis 100 % die absolute Genauigkeit der spektralphotometrischen Messung 0,2 bis 0,4 % beträgt. Für Messungen mit höherer Präzision steht ein selbstkonstruierter Aufbau im begrenzten Bereich T = 0,1 bis 0,0001 % mit einer Genauigkeit bis 0,2 ppm zur Verfügung.

Cavity-Ring-Down-Spektroskopie

Hohe Reflexions- und Transmissionswerte in der Größenordnung von R, T = 99,5 bis 99,9999 % werden durch Messungen der Resonatorabklingzeit bestimmt. Bei dieser Methode handelt es sich um ein absolutes Messverfahren mit hoher Genauigkeit, z.B. R = 99,995 % ±0,001 %. LAYERTEC betreibt verschiedene CRD-Systeme, die in Zusammenarbeit mit Forschungsinstituten und Universitäten entwickelt wurden. Eine schematische Darstellung der CRD-Methode ist in Abb. 2 dargestellt.

Funktionsprinzip

Ein Laserpuls wird in einen optischen Resonator eingekoppelt, der aus zwei hochreflektierenden Spiegeln besteht. Die Intensität des Lichts wird hinter der Kavität gemessen. Zu Beginn nimmt die Intensität während der Pulsdauer zu. Dann nimmt sie exponentiell mit der Zeitkonstante τ ab.

mit:

wobei c die Lichtgeschwindigkeit und L die Resonatorlänge ist. RM ist das geometrische Mittel der Spiegelreflexion und kann aus der Messung der Zeitkonstanten abgeleitet werden:

Die Genauigkeit der Messung hängt von der Genauigkeit der Zeitmessung und der Messung der Resonatorlänge ab. Bitte beachten Sie, dass Fehler bei der Strahleinstellung immer die Abklingzeit verkürzen und/oder multiexponentielle Abkling-Kurven verursachen. Im Falle eines einfach-exponentiellen Abfalls (Abb. 3) können stochastische Fehler nicht zu überbewerteten Reflexionswerten führen. Im Vergleich zu einer Reflexionsmessung in einem Spektralphotometer hat CRD zwei wesentliche Vorteile:

- Gilt für sehr hohe Reflexions- und Transmissionswerte bei Verwendung eines erweiterten Messaufbaus.

- Es ist unmöglich, Messwerte zu erhalten, die über den tatsächlichen Werten liegen.

Der Reflexionsgrad einzelner Spiegel kann aus Messpaaren eines Spiegeltripletts abgeleitet werden. R1, R2 und R3 sind die Reflexionsgrade der Spiegel 1, 2 und 3. Die gemessenen geometrischen Mittel des Reflexionsgrads RM12, RM23 und RM13 für die Spiegelpaare mit den entsprechenden Nummern ergeben sich entsprechend wie in den Gleichungen (4).

Durch Lösen dieses Gleichungssystems kann der Spiegelreflexionsgrad berechnet werden durch:

In der Praxis wird diese Methode häufig verwendet, um den Reflexionsgrad eines Referenzspiegelsatzes zu bestimmen. Wenn man den Reflexionsgrad eines Referenzspiegels kennt, kann der Reflexionsgrad eines Probenspiegels direkt mithilfe von Gleichung (3) abgeleitet werden.

Breitbandiges Cavity-Ring-Down-Setup und seine Anwendungen

LAYERTEC nutzt CRD seit einigen Jahren zur Qualifizierung verlustarmer Spiegel. Zunächst gab es die Einschränkung, dass nur diskrete Wellenlängen verwendet werden konnten, die entweder von Festkörperlasern oder Diodenlasern erzeugt wurden. Die steigenden Anforderungen an die optischen Eigenschaften von Breitbandspiegeln erforderten ein Messsystem für einen Spektralbereich über mehrere hundert Nanometer mit einer sehr hohen Genauigkeit zur Messung hoher Reflexionswerte. Deshalb entwickelte LAYERTEC in Zusammenarbeit mit dem Leibniz-Institut für Photonische Technologien (IPHT) Jena e.V. ein neuartiges spektral breitbandiges Cavity-Ring-Down-Messsystem. [1]

[1] S. Schippel, P. Schmitz, P. Zimmermann, T. Bachmann, R. Eschner, C. Hülsen, B. Rudolph und H. Heyer: “Optische Beschichtungen mit geringsten Verlusten im UV-VIS-NIR-Bereich”, Tagungsband Thüringer Grenz- und Oberflächentage und Thüringer Kolloquium “Dünne Schichten in der Optik”, 7.– 9. September 2010, Gera; S. 268 – 282

Als Lichtquelle wird ein optisch parametrischer Oszillator (OPO) verwendet, der von der dritten Harmonischen eines Nd:YAG-Lasers gepumpt wird. Durch den Einsatz der Summenfrequenzerzeugung und Frequenzverdopplung wird der Abstimmbereich in Richtung UV-Bereich erweitert und ermöglicht einen lückenlosen Messbereich von 210 bis 1800 nm. Als Detektoren werden in diesem Messaufbau Photomultiplier und Avalanchedioden eingesetzt. Der Ring-Down-Resonator kann aus zwei oder drei Resonatorspiegeln bestehen. Für Reflexionsmessungen bei einem Einfallswinkel von 0° wird eine Kavität mit zwei Spiegeln verwendet.

Im Gegensatz dazu wird bei Messungen für schräge Einfallswinkel ein Aufbau mit drei Spiegelkavitäten verwendet, bei dem zwei Spiegel auf Präzisionsdrehtischen montiert sind. Dieser Aufbau kann für Wellenlängenscans bei konstantem Winkel oder für winkelaufgelöste Messungen bei konstanter Wellenlänge verwendet werden (siehe Abb. 6). Wenn der Reflexionsgrad zweier Spiegel bekannt ist, kann der Reflexionsgrad des dritten Spiegels berechnet werden. Erfolgt der Lichteinfall nicht senkrecht zur Probe, kann die lineare Polarisation des OPO-Ausgangsstrahls gedreht werden, um über den gesamten spektralen Messbereich zur Probe senkrecht (s-) oder parallel (p-) polarisiertes Licht einzustellen.

Zur Messung sehr hoher Transmissionswerte T > 99,5 % und optischer Verluste von Komponenten oder Gasen in der Kavität wird eine Standardkavität verwendet. Für Transmissionsmessungen wird die Probe zwischen den Hohlraumspiegeln platziert. Da die Probe einen zusätzlichen optischen Verlust für den Resonator darstellt, kann der Transmissionswert berechnet werden, wenn der Reflexionsgrad der Resonatorspiegel bekannt ist. Für Messungen unter einem definierten Einfallswinkel kann die Probe im Bereich von 0° – 75° gegenüber der optischen Achse der Kavität gekippt werden (Abb. 6b). Sowohl wellenlängenaufgelöste Messungen als auch winkelaufgelöste Messungen sind möglich. Letzteres ist sehr nützlich für die Bestimmung des optimalen Winkels für Dünnschicht-Polarisatoren.

Das gleiche Prinzip wird zur Bestimmung optischer Verluste von Gasen verwendet. Zunächst wird ein Spektrum des evakuierten Resonators gemessen. Anschließend wird er mit Gas gefüllt und das Cavity-Ring-Down-Spektrum erneut bestimmt. Der optische Verlust wird nach Formel 6 berechnet. Als Beispiel zeigt Abb. 9 das optische Verlustspektrum der Umgebungsluft.

Messberichte können auf Anfrage zur Verfügung gestellt werden. Der Breitbandaufbau wird permanent weiterentwickelt. Die Messmöglichkeiten und die Leistungen nehmen stetig zu.

Laserzerstörschwelle

LAYERTEC-Optiken müssen teilweise extremen Laserenergien standhalten. Um das Risiko einer möglichen Beschädigung der Beschichtungen abzuschätzen, wird die Laserzerstörschwelle (von engl. laser-induced damage threshold (LIDT)) ermittelt.

Schäden an Optiken für den CW- und Kurzpulsbereich (ns-Bereich) hängen hauptsächlich mit thermischen Effekten der Beschichtungen zusammen. Dazu gehören erhöhte Absorption – entweder aufgrund der intrinsischen Absorption der Beschichtungsmaterialien oder Absorption durch Defekte – oder schlechte Wärmeleitfähigkeit und niedrige Schmelztemperaturen. Hochleistungsbeschichtungen erfordern die Kontrolle der intrinsischen Eigenschaften der Beschichtungsmaterialien und die Reduzierung von Defekten in den Schichten. Laserschäden an Pikosekunden- und Femtosekunden-Laseroptiken werden hauptsächlich durch Feldstärkeeffekte verursacht. Hochleistungsbeschichtungen für diese Laser erfordern daher Materialien mit großer Bandlücke und sehr spezielle Beschichtungsdesigns.

Die Bestimmung der laserinduzierten Zerstörschwelle (LIDT) erfolgt gemäß den Normen ISO 11254-1 (cw und 1-on-1, d. h. Einzelpuls LIDT), ISO 11254-2 (S-on-1, d. h. Mehrfachpuls). LIDT und ISO 11254-3 (LIDT für eine bestimmte Anzahl von Pulsen) erfordern Lasersysteme, die unter sehr stabilen Bedingungen arbeiten, eine präzise Strahldiagnose sowie Online- und Offline-Schadenserkennungssysteme. Aus diesem Grund steht eine begrenzte Anzahl von Messsystemen mit nur wenigen Lasertypen zur Verfügung (z. B. für 1064 nm am Laser Zentrum Hannover). Für einige der bekanntesten Laserwellenlängen, zum Beispiel Argon-Ionenlaser (488 nm oder 514 nm), ist kein Messsystem verfügbar und zertifizierte LIDT-Daten können nicht bereitgestellt werden.

Die 1-on-1-LIDT (d. h. 1 Laserpuls an einer Stelle der Probe) ist für die normalen Betriebsbedingungen nicht repräsentativ. Diese Werte können jedoch zum Vergleich verschiedener Beschichtungen und für Optimierungsverfahren herangezogen werden. Die 1-on-1-Werte stehen in direktem Zusammenhang mit dem praktischeren S-on-1-LIDT (LIDT für eine bestimmte Anzahl „S“ von Laserpulsen an derselben Stelle der Probe). Sie können als Obergrenze des LIDT interpretiert werden. Lasersysteme mit hohen Wiederholraten (einige kHz) erfordern Lebensdauertests, ausgedrückt durch LIDT-Werte für hohe Pulszahlen.

LIDT-Messaufbau bei LAYERTEC

LAYERTEC hat einen eigenen LIDT-Messaufbau für hausinterne Messungen entwickelt, mit dem Ziel, die Beschichtungen hinsichtlich ihrer Stabilität gegenüber Laserschäden zu optimieren. Die Lichtquelle ist ein gütegeschalteter Nd:YAG-Laser, der Wellenlängen von 1064, 532, 355 und 266 nm emittieren kann. Die Pulsdauer beträgt etwa 4 bis 10 ns und die Wiederholrate 10 Hz bei allen vier möglichen Wellenlängen. Durch Fokussierung des Laserstrahls mit einer Linse wird ein annähernd gaußförmiges Strahlprofil erzeugt. Die Spotgröße liegt im Bereich von 200 bis 1000 μm (1/e² Radius). Der tatsächliche Wert hängt von der Wellenlänge und der Brennweite der Linse ab. Der Aufbau entspricht den Anforderungen der ISO 11254. Sie verfügt über ein Online-Detektionssystem, das auf einer Digitalkamera mit schneller Bildverarbeitung basiert, um die Probe nach jedem Laserpuls auf Schäden zu untersuchen. Online-Strahlprofilmessungen und die Bestimmung der Energiedichte erfolgen mit einem CCD-Kamera-Strahlprofiler in Kombination mit kalibrierten Energiemessköpfen mit Einzelpulsauflösung. Ein motorisierter 3-Achsen-Tisch und ein Mehrfachprobenhalter ermöglichen automatisierte Messungen bei Einfallswinkeln im Bereich von 0° bis 60° sowohl an reflektierenden als auch an transmittierenden Proben. Die lineare Polarisation des Laserstrahls kann mithilfe von Wellenplatten und einem Breitbandpolarisator für die gewünschte Wellenlänge entweder auf p- oder s-Polarisation ausgerichtet werden. Der Messaufbau ist schematisch in Abb. 10 dargestellt.

LAYERTEC prüft die Proben nach einem eigenen Verfahren (siehe nächster Abschnitt), da die ISO-Normen bei Schadensschwellen über 30 J/cm² unzuverlässige Werte liefern. Wird jedoch explizit eine Messung nach ISO 11254-2 gewünscht, wird das ISO-Verfahren angewendet. In diesem Fall werden 100 oder 1000 Laserpulse an jeder Messposition verwendet, um die Messzeit zu minimieren. Es handelt sich nicht um einen Test der Langzeitstabilität. Die LIDT-Ergebnisse für 100 oder 1000 Laserpulse sind jedoch realistischer im Vergleich zu den 1-on-1-LIDT-Ergebnissen. Abb. 11 zeigt das Ergebnis einer Schadenswahrscheinlichkeitsmessung nach ISO 11254-2.

Die hauseigenen LIDT-Messungen dienen in erster Linie dem Vergleich von LAYERTEC-Schichten untereinander zum Zwecke der Schicht- und Technologieentwicklung. LAYERTEC stellt auf Anfrage LIDT-Ergebnisse zur Verfügung. Bitte beachten Sie jedoch, dass diese Ergebnisse nur für die spezifischen Messbedingungen (Pulsdauer, Wellenlänge, Anzahl der Pulse, Strahlform, Wiederholrate) gültig sind.

LAYERTEC LIDT Testing Procedure for Pulsed Laser Sources

LAYERTEC hat durch die Anwendung der LIDT-Testverfahren gemäß ISO 11254 viel Erfahrung bei Zerstörschwellenmessungen gesammelt. Es wurde jedoch klar, dass die Messungen sowohl kostspielig als auch zeitaufwändig sind und oft nur fragwürdige Ergebnisse liefern. In vielen Fällen wurden deutlich niedrigere Schwellenwerte und stark verzerrte Wahrscheinlichkeitsverteilungen für die Beschädigung beobachtet. Der Messaufbau war fehlerlos, sodass nur andere Gründe für die Messfehler bleiben.

Wie bereits erwähnt, verwendet LAYERTEC einen relativ großen gaußförmigen Laserspot zur Messung des Schwellenwerts für die Beschädigung. Die typische Spotgröße beträgt etwa 1 mm (1/e² Durchmesser). Große Spotgrößen erfordern eine hohe Laserpulsenergie und Spitzenleistung, um die erforderliche Fluenz zu erreichen, die an der Prüfstelle eine Zerstörung verursacht. Beschichtungen mit Schwellenwerten über 50 J/cm² erfordern mehrere hundert Millijoule Laserpulsenergie, um Beschädigungen zu zeigen. In diesem Fall werden große Mengen ausgeplatztes Material erzeugt und innerhalb eines Kreises von mehreren Millimetern Durchmesser um die beschädigte Stelle abgelagert. Wenn sich eine benachbarte Teststelle innerhalb dieser Zone befindet, wird ihr Schwellenwert aufgrund der Trümmer signifikant reduziert. Dieser systematische Fehler kann vermieden werden, indem ein größerer Abstand zwischen den Messpositionen gewählt wird, solange ausreichend Teststellen bereitgestellt werden. Sehr hohe Schwellenwerte über 100 J/cm² erfordern einen Abstand zwischen benachbarten Positionen von mehr als 10 mm.

Die ISO-Norm geht von einer symmetrischen Verteilung für die Schadenswahrscheinlichkeit aus. LAYERTEC beobachtet dieses Verhalten nur bei durchschnittlichen Schwellenwerten unter 30 J/cm². Schwellenwert-Wahrscheinlichkeitsverteilungen mit durchschnittlichen Schadenswerten über 30 J/cm² sind deutlich zu niedrigeren Werten hin verzerrt. Unter der Annahme, dass der Einfluss von ausgeplatztem Material vernachlässigt werden kann, ist der Hauptgrund für dieses Phänomen die Unvollkommenheiten in der Beschichtung und manchmal auch die Oberflächenqualität selbst. Im Gegensatz zu den ISO-Standards sollten signifikant niedrige Schwellenwerte streng genommen nicht als statistische Ausreißer behandelt werden. Sie müssen berücksichtigt werden. Andernfalls würden die Schwellenwertmessungen falsche Werte liefern.

Wie oben diskutiert, sind LIDT-Tests nach ISO-Standards nicht geeignet für Beschichtungen mit hohen Laserzerstörschwellen. LAYERTEC hat eine LIDT-Messmethode entwickelt, die gut geeignet ist, um den minimalen Schwellenwert für die Beschädigung von optischen Beschichtungen für Hochleistungs- oder Hochenergielaseranwendungen zu messen. Dieses Verfahren erfordert 4 bis 7 Testpositionen auf der Probe mit einem Abstand von ungefähr 10 mm zueinander. Wo immer möglich, werden vier identische Proben mit einem Durchmesser von 25 mm verwendet, um 16 bis 28 Messpositionen pro Testverfahren zu erhalten. Jede Position wird mit schrittweise zunehmenden Energiedichten bestrahlt. Der Energiebereich des Testlasers wird in 50 Stufen unterteilt. In den meisten Fällen werden bei jeder Energiestufe 100 Laserpulse angewendet, um kumulative Effekte in der Beschichtung zu beobachten. Die Startenergie muss niedrig genug sein, um jegliche laserinduzierte Beschädigung zu verhindern. Dann wird die Energie erhöht, bis an der Testposition eine laserinduzierte Beschädigung auftritt.

Alle Positionen auf der Probe werden auf diese Weise bestrahlt, bis an jeder Position eine Beschädigung auftritt. Zu Zwecken der Messanalyse werden der höchste, der durchschnittliche und der niedrigste gemessene Schwellenwert für die Beschädigung aufgezeichnet. Eine weitere statistische Analyse wird nicht durchgeführt. Alle von LAYERTEC gemessenen Schwellenwerte für die Beschädigung wurden gemäß dem LAYERTEC-LIDT-Testverfahren für gepulste Laserquellen bestimmt. Zusätzliche Messungen wurden von mehreren Partnern durchgeführt, z. B. vom Laser Zentrum Hannover, vom Laser Labor Göttingen und von der Friedrich-Schiller-Universität Jena.

Aufgrund der begrenzten Anzahl von Messanlagen und der Notwendigkeit von Lebensdauertests in praktischen Anwendungen ist es auch erforderlich, die Messungen und Lebensdauertests (kumulative Bestrahlungstests) mehrerer Kunden in einer Datenbank zu sammeln. Bitte beachten Sie, dass diese Werte nicht mit einer standardisierten LIDT-Messung verglichen werden können, da die angegebenen Laserparameter ohne Beschädigung vorliegen. Außerdem sind diese Werte immer mit einem Messfehler behaftet, insbesondere hinsichtlich der Bestimmung der Spotgröße. Fehler in der Größenordnung von etwa 30 % müssen berücksichtigt werden. Informationen über Parameter für den Langzeitbetrieb werden den Kunden sicherlich überzeugen, Optiken von LAYERTEC zu verwenden. Unter Umständen ist es sinnvoller die LIDT-Messung direkt im Lasersystem des Kunden durchzuführen. LAYERTEC unterstützt solche Tests in der Einrichtung des Kunden mit einem erheblichen Rabatt für Testmuster.

Absorptionsverhalten

Photo-thermale Common-Path Interferometrie (PCI)

Ein photothermales Common-path Interferometer (PCI) ermöglicht es LAYERTEC, die Absorption von optischen Dünnschichten und Bulk-Materialien zu bestimmen. Bei diesem Aufbau wird eine optische Oberfläche mit einem Pumplaser bestrahlt, was zur Absorption eines Teils der einfallenden Strahlung führt, siehe Abb. 14. Aufgrund der Wärmeleitung wird die absorbierte Energie als Wärme in der Optik verteilt, was zur Bildung einer thermischen Linse führt.

Ein zweiter Laserstrahl, der Teststrahl, trifft auf die thermische Linse, wodurch die Wellenfront des Teststrahls verformt wird. Diese Verformung führt zu Interferenzeffekten innerhalb des Teststrahls und kann als Intensitätsänderung mit einem Fotodetektor gemessen werden. Das Ausmaß der Wellenfrontverformung ist proportional zu der von der Optik absorbierten Energiemenge. Der Pumpstrahl wird periodisch ein- und ausgeschaltet, mit einer Modulationsfrequenz von mehreren 100 Hz. Dadurch wird auch die Intensität des Interferenzmusters der Sonde zeitlich moduliert.

Es stehen Pumpstrahlen bei 355 nm, 532 nm oder 1030 nm für s- und p-polarisiertes Licht zur Verfügung, die Messung kann bei Einfallswinkeln zwischen 10° und 70° durchgeführt werden. Allerdings ist ein Transmissionsgrad über 1 % für die Wellenlänge des Teststrahls, 635 nm, erforderlich. Darüber hinaus kann jede HR-, PR- oder AR-Beschichtung (einschließlich einzelner Schichten) auf den meisten gängigen Substraten gemessen werden. Die Substrate müssen eben sein und eine Dicke von 1 - 12 mm haben. Kalibrierungsberichte sind auf Anfrage erhältlich.

Intra-Cavity-Erwärmungsmessung (für Beschichtungen)

Absorptionsverluste in optischen Beschichtungen führen zu einer Erwärmung von Beschichtung und Substrat. Bei durchschnittlichen Laserleistungen von mehr als einigen Kilowatt (cw) führen selbst geringe Absorptionsverluste im Bereich von einigen ppm (parts per million) zu einer erheblichen Erwärmung der optischen Komponente. So wird beispielsweise die bestrahlte Zone (1,5 mm Durchmesser) einer HR-Beschichtung mit einem Absorptionsverlust von 5 ppm bei 1030 nm bei einer Leistung von 80 kW auf eine Temperatur von etwa 80 °C erwärmt.

LAYERTEC hat einen Erwärmungsmessplatz für die Qualitätssicherung und Technologieentwicklung an optischen Hochleistungsbauteilen bei einer Wellenlänge von 1030 nm aufgebaut. Ein Yb:YAG-Scheibenlaser wird zur Erzeugung eines Hochleistungslaserstrahls verwendet (Abb. 15). Der Aufbau besteht aus einer Laserscheibe, einer Pumpkammer, einer Probe (z. B. einem hochreflektierenden Spiegel), die als Umlenkspiegel fungiert, einem zweiten Umlenkspiegel, einem Auskoppler, einem Laserleistungsmesser und einem Pyrometer für die Temperaturmessung. Der Strahldurchmesser auf der bestrahlten Probenoberfläche beträgt 1,5 mm (1/e²). Durch die Wahl eines Auskopplers mit relativ niedrigem Transmissionsgrad wird eine sehr hohe Laserleistung in der Kavität von etwa 120 kW (cw) erreicht. Unter diesen Bedingungen beträgt die Leistungsdichte auf der Probe etwa 15 MW/cm².

Im Allgemeinen können Beschichtungen mit einer einrichtungsspezifischen Betriebstemperatur von weniger als 100 °C für Hochleistungsanwendungen verwendet werden. Bitte beachten Sie, dass die durchschnittliche Temperatur der gemessenen optischen Komponente deutlich niedriger ist als die Temperatur innerhalb der kleinen bestrahlten Zone auf der Beschichtung.

Um absolute Absorptionsmessungen zu erhalten, kann der Aufbau mit einer Reihe von Proben mit bekannter Absorption kalibriert werden. Die Absorptionsmessung der Kalibrierungsproben wurde mit dem LID-Messplatz (laser-induced deflection) des Leibniz-Instituts für Photonische Technologien (IPHT) Jena e.V. durchgeführt.

Defektinspektionssystem für Beschichtungen

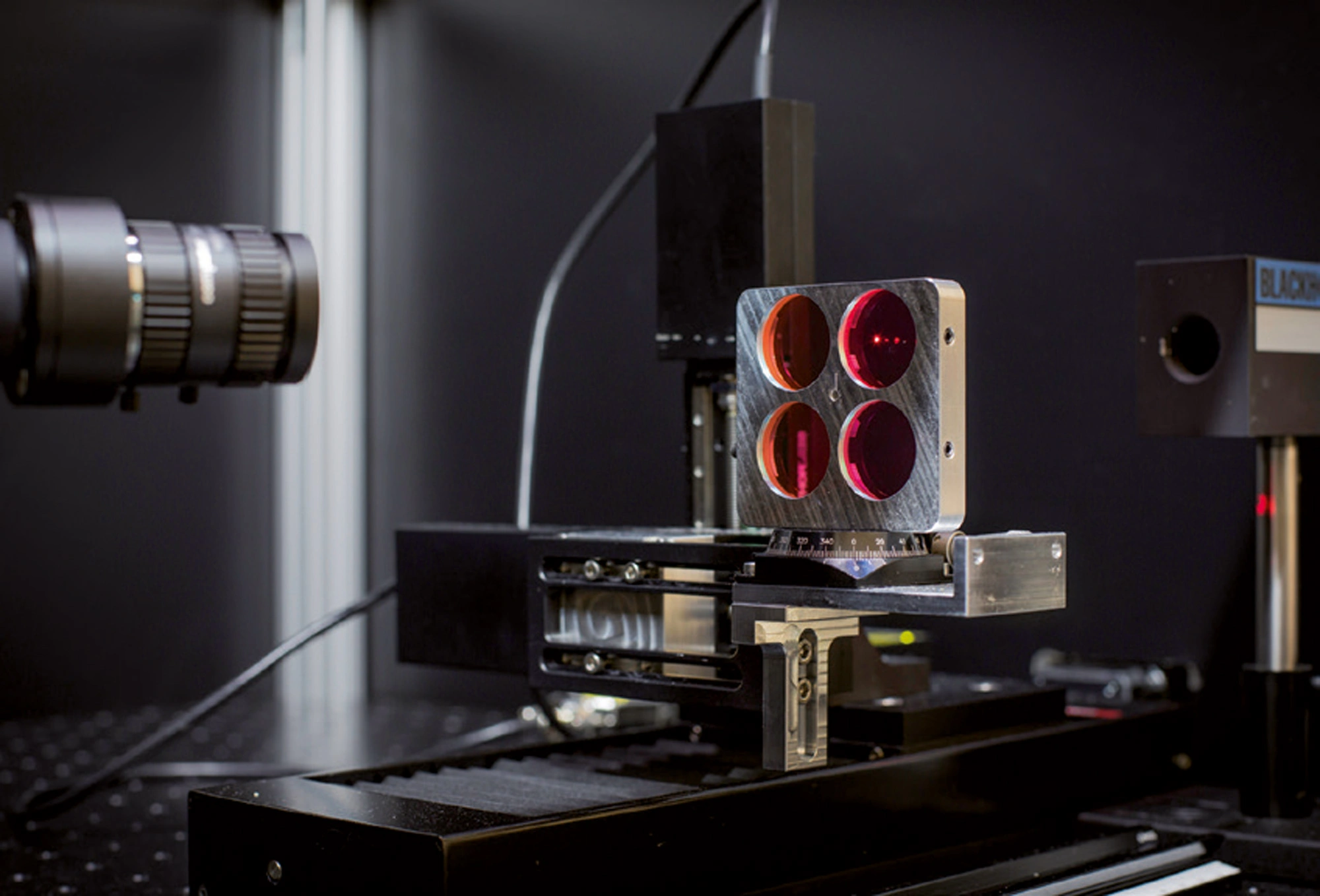

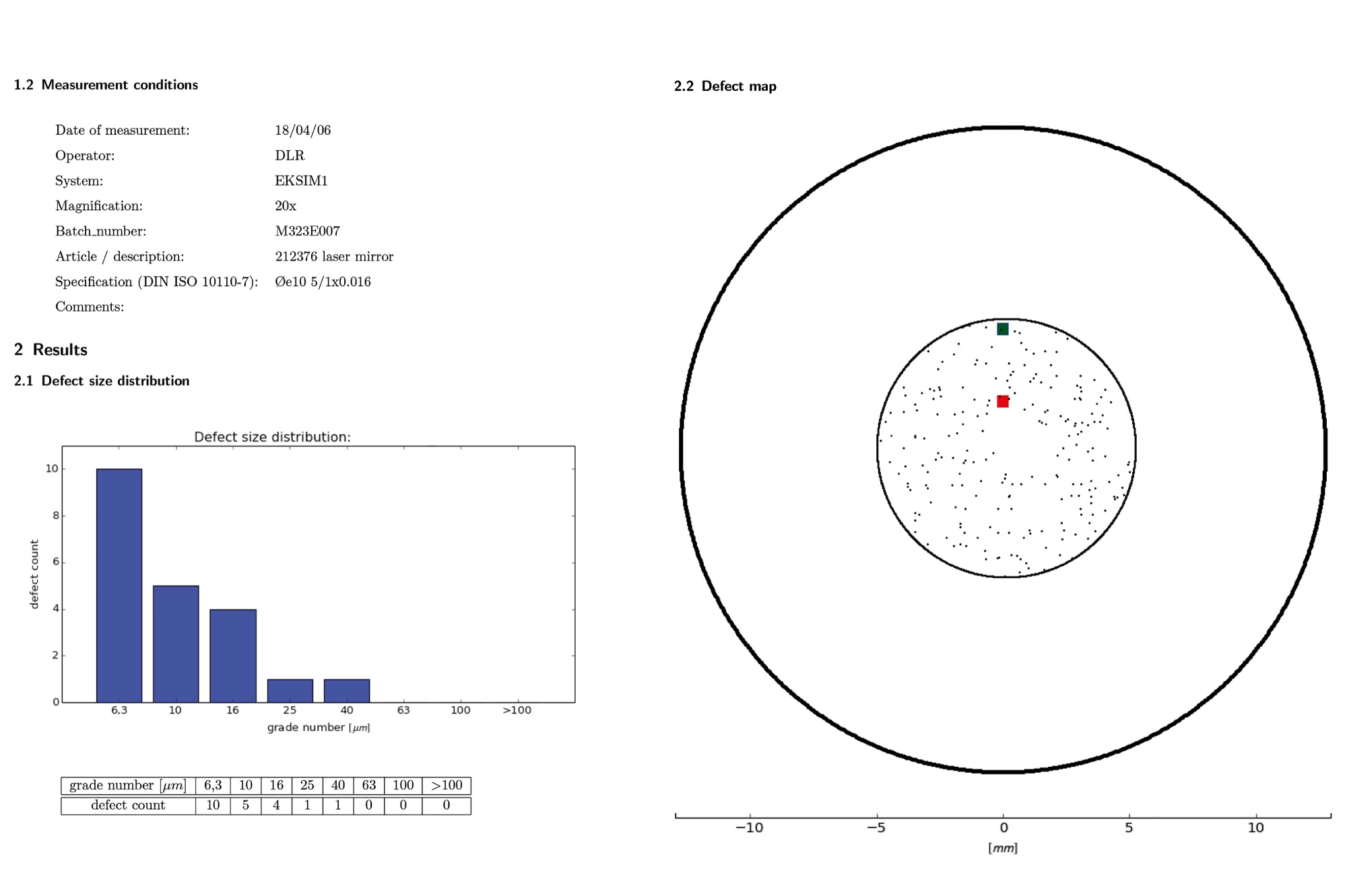

LAYERTEC hat ein Messsystem entwickelt, mit dem Defekte in optischen Beschichtungen und auf unbeschichteten optischen Oberflächen gezählt und klassifiziert werden können. Das System erkennt Defekte bis zu einer Größe von 6 μm. Es ist in der Lage, die gesamte Oberfläche sowohl kleiner als auch großer optischer Komponenten zu prüfen. Durchmesser Ø ≤ 600 mm und Oberflächenneigungen bis zu 25° können analysiert werden. Kleine bis mittelgroße Teile werden in ein spezielles Probenhaltemagazin gelegt, das die automatisierte Messung einer großen Anzahl von Teilen in einem einzigen Prüfdurchgang ermöglicht (Abb. 16).

Die Messung kleiner Defekte ist eine große Herausforderung, da die erforderlichen Mikroskopobjektive eine sehr geringe Schärfentiefe haben und eine präzise Einstellung und Positionierung erfordern. Ein weiterer wichtiger Faktor ist die richtige Beleuchtung. Schließlich erfordert die breite Palette der verfügbaren Geometrien eine sehr flexible Steuerungssoftware, die sich schnell an neue Geometrien anpassen lässt, um Kollisionen zwischen der Probe und dem Prüfsystem zu vermeiden.

LAYERTEC entwickelt das System ständig weiter, sodass zylindrische und asphärische Optiken mit geringerem Aufwand und geringerer Messzeit geprüft werden können. Defekte werden nach ISO 10110-7 nach Größe klassifiziert und ihre Position auf der optischen Oberfläche erfasst. Auf diese Weise können alle mikroskopischen Defekte auf der optischen Oberfläche in einer makroskopischen Defektkarte dargestellt werden. Auf Wunsch können individuelle Messprotokolle, einschließlich Defektkarte und Fehlerverteilungen, erstellt werden. Ein beispielhafter Inspektionsbericht ist in Abb. 17 dargestellt.

Adresse

LAYERTEC GmbH

Ernst-Abbe-Weg 1

99441 Mellingen

Germany

Vertrieb USA

Social Media

© 2024 | LAYERTEC GmbH