Technologische Entwicklung

1990 – 2000

Optische Interferenzschichtsysteme bestehen in der Regel aus einem Träger (z. B. einem Quarzglassubstrat) und einer ein- oder doppelseitigen Beschichtung.

1992 begann LAYERTEC mit der Produktion von magnetrongesputterten Beschichtungen. Zu Beginn wurden die Substrate extern eingekauft. Ab 1993 wurde mit erfahrenen Feinoptikern aus dem ehemaligen VEB Carl Zeiss Jena eine eigene Substratfertigung aufgebaut. Seit 1994 besteht die komplette Produktionskette, die es ermöglicht, beginnend mit dem Rohglas, Hochleistungsoptiken aus einer Hand zu fertigen.

1995 wurden erstmals aufgedampfte Systeme aus Fluorid- und Oxidmaterialien für UV-Anwendungen verkauft.

Weitere Innovationen waren reinraumtaugliche Verpackungssysteme und eine automatisierte Ultraschallreinigung von beschichteten und unbeschichteten Substraten.

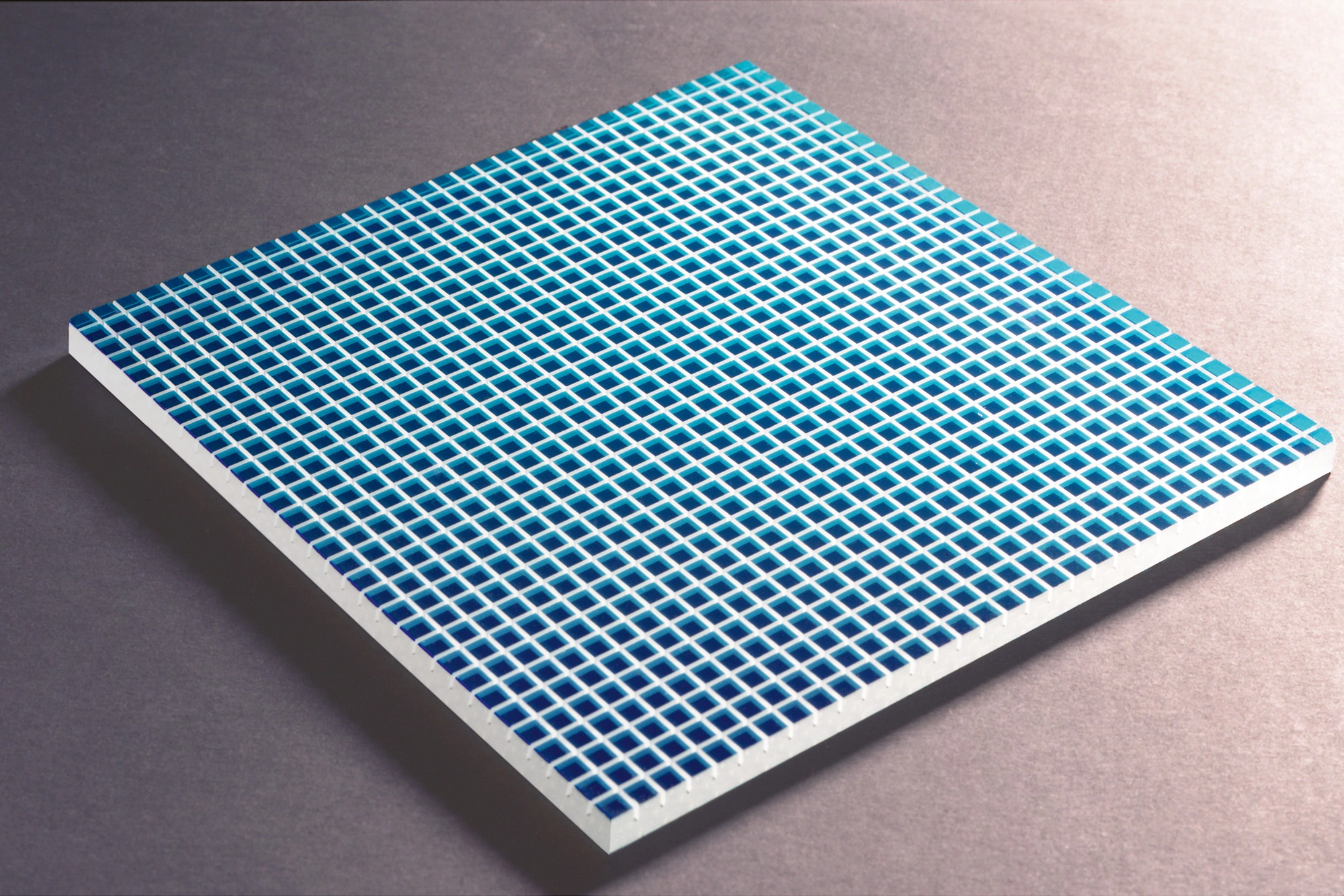

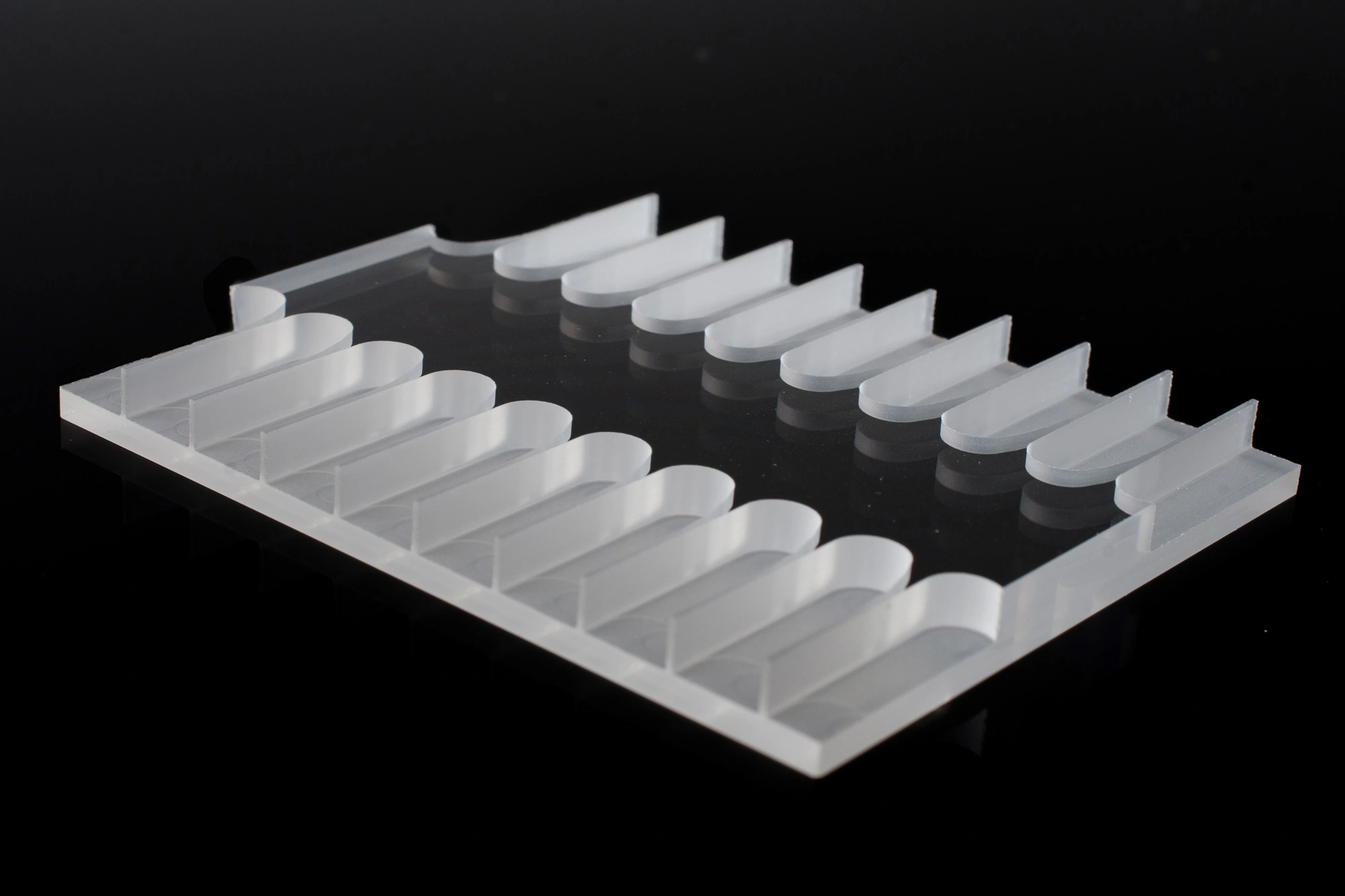

Seit 1997 ist es möglich, die klassische Produktionskette (Substratherstellung-Reinigung-Beschichtung-Verpackung) anzupassen und zu ergänzen. Seitdem ist die Beschichtung nicht mehr unbedingt der letzte Prozessschritt in der Produktion. So wurden zum Beispiel kostengünstige miniaturisierte, vollbeschichtete Optiken in das Portfolio aufgenommen. Hier werden kleinste Teile aus großen beschichteten Platten ausgesägt oder gebohrt und vollautomatisch gereinigt.

LAYERTEC hat schon immer Einzelstücke für Universitäten und andere Forschungseinrichtungen hergestellt. Zur besseren Vermarktung wurde 1998 ein Online-Shop eingerichtet.

Seit der Gründung des Unternehmens wurden die Beschichtungstechnologien kontinuierlich weiterentwickelt. So konnten zunehmend extrem verlustarme Interferenzschichtsysteme hergestellt werden und Komponenten für Hochleistungslaser wurden zu einer Kernkompetenz.

In den Jahren 1997/98 wurden erstmals dispersive Spiegel für Kunden aus Wien produziert. LAYERTEC entwickelte entsprechende Berechnungssoftware und beauftragte u.a. das Fraunhofer ILT Aachen mit dem Aufbau mehrerer GDD-Messplätze.

2000 – 2010

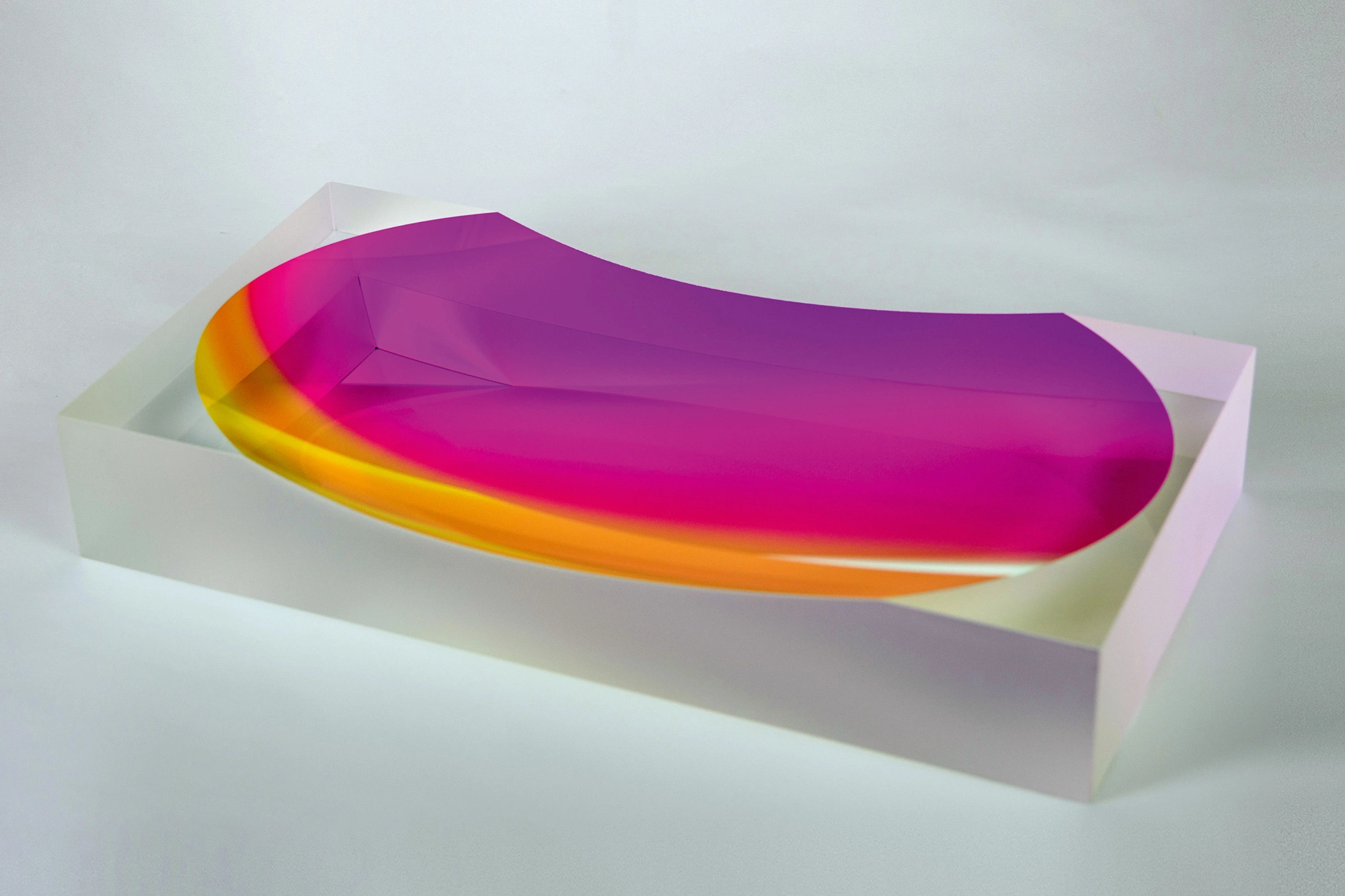

Im Jahr 2002 zog das Unternehmen an seinen heutigen Standort um. Um 2005 gab es Überlegungen, beschichtete Optiken bis zu einem Durchmesser von ca. 600 mm zu produzieren. Im Jahr 2007 wurde eine Inline-Sputteranlage zur Beschichtung von Substraten dieser Größe aufgebaut. Aufgrund der hohen Ebenheitsanforderungen an große Spiegelträger war es nicht möglich, klassische plane oder sphärische Schleif- und Polierverfahren einzusetzen. Daher wurde das zonale Polieren als Fertigungstechnologie zur Korrektur ebener Oberflächen etabliert.

Diese Technologie ermöglicht die Herstellung von asphärischen Oberflächen. Dazu war eine spezielle Prozessentwicklung und die entsprechende Messtechnik erforderlich. Seit etwa 2012 ist LAYERTEC in der Lage, asphärische Substrate selbst herzustellen und zu vermessen.

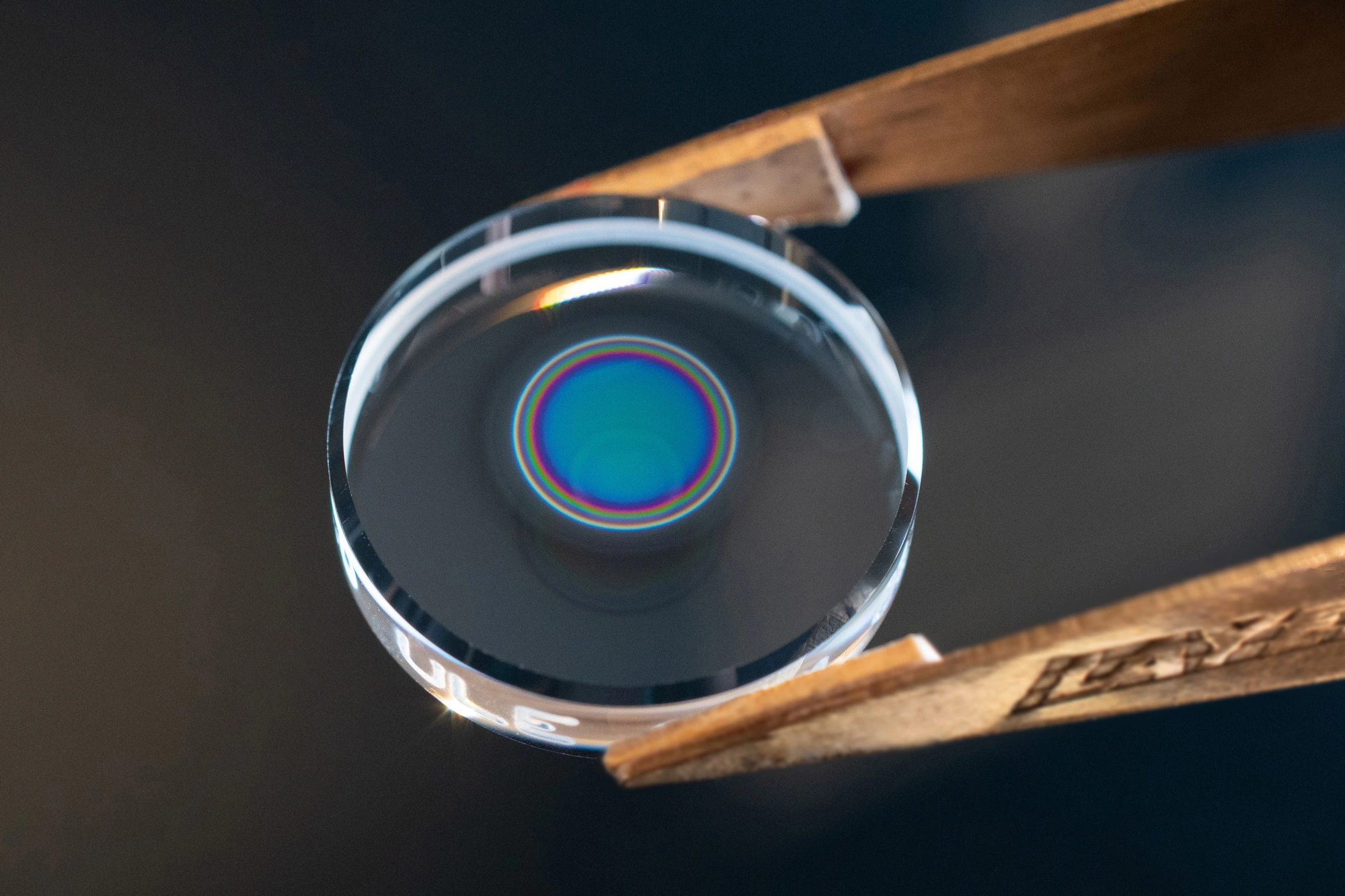

Im Jahr 2007 wurden die ersten IBS-Beschichtungsanlagen (Veeco) in den Fertigungsprozess integriert.

2010 – 2023

Zwischen 2010 und 2012 wurde die Produktionsfläche durch mehrere Neubauten erweitert. Seit 2010 hat LAYERTEC stark in technologisches Know-how und die damit verbundene Entwicklung geeigneter Instrumente in den Bereichen Messtechnik, Optikfertigung und Ultraschallreinigung investiert. Basierend auf diesem Know-how wurde eine Vielzahl einzigartiger Messaufbauten für die Charakterisierung optischer Eigenschaften im ppm-Bereich geschaffen. Reflektions- und Transmissionsgrad können mit verschiedenen CRD-Aufbauten gemessen werden. Absorptionsverluste können mit PCI bestimmt werden. Darüber hinaus wurde ein automatisiertes Fehlerkontrollsystem entwickelt, das LAYERTEC die Charakterisierung von Polier- und Beschichtungsfehlern gemäß ISO 10110 ermöglicht.

Im Jahr 2013 wurde die gesamte Produktionssteuerung auf SAP umgestellt, um die große Anzahl von Produkten effizient zu verwalten.

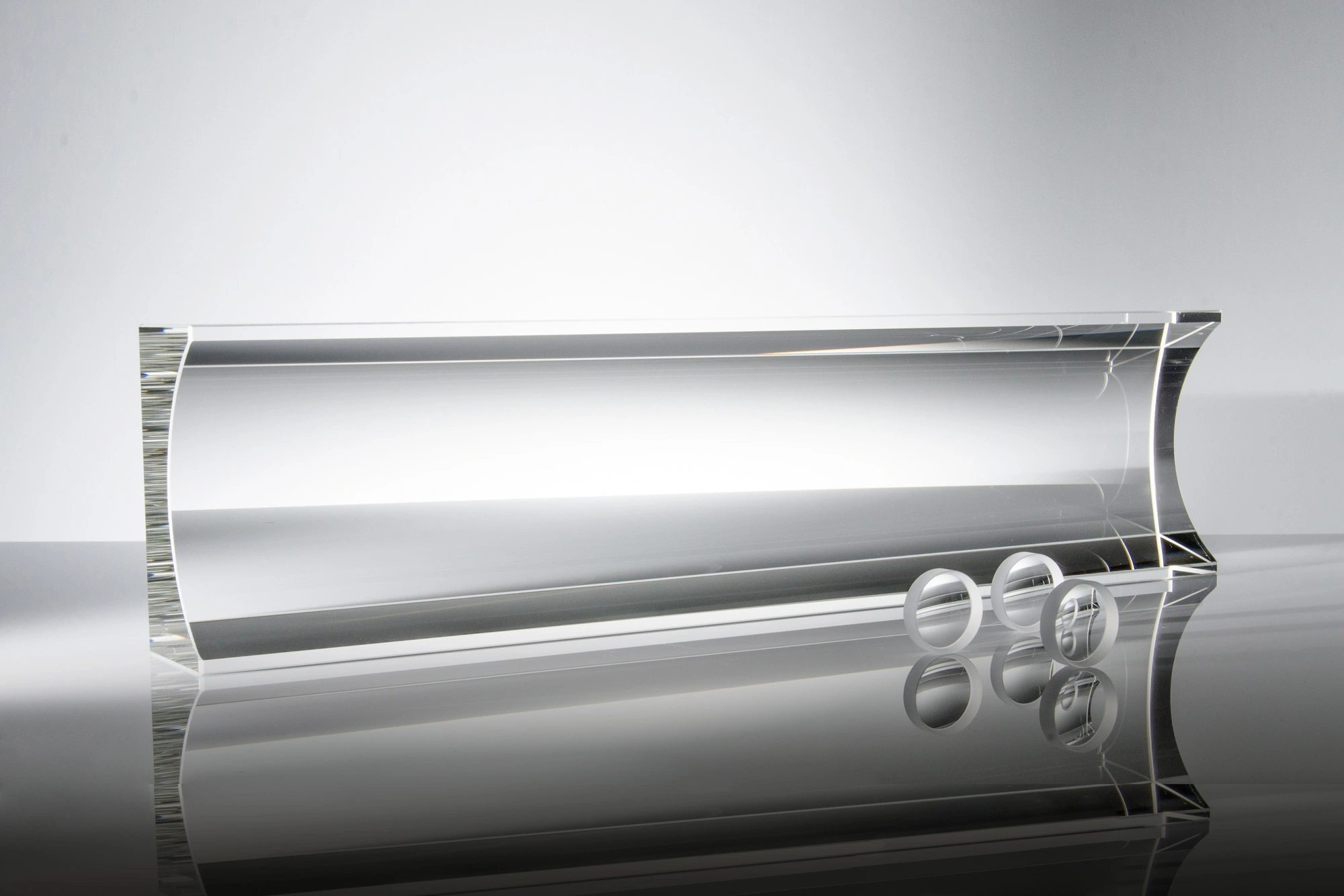

In den Jahren 2010 und 2012 installierte LAYERTEC moderne IAD-Anlagen, die hauptsächlich für die Beschichtung von Großoptiken für Hochleistungs-Ultrakurzpulslaser und für Line Beam Optiken eingesetzt werden. Seit 2017 erfüllt LAYERTEC die Anforderungen der Industrie, Optiken mit 2,00 m Kantenlänge zu produzieren.

Hierfür wurde der Maschinenpark um die Fertigung, die Ultraschallreinigung und die entsprechende Messtechnik stark erweitert.

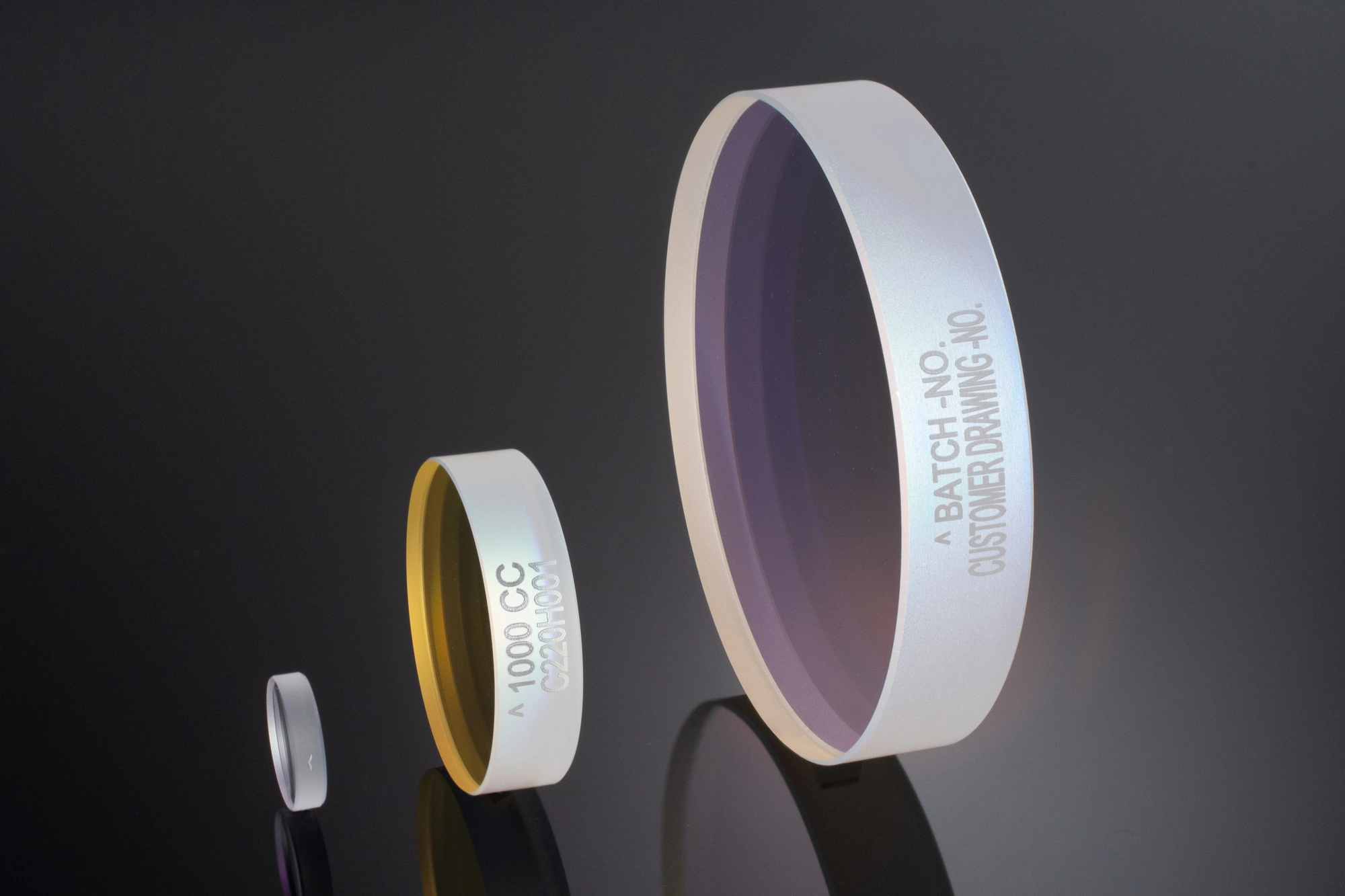

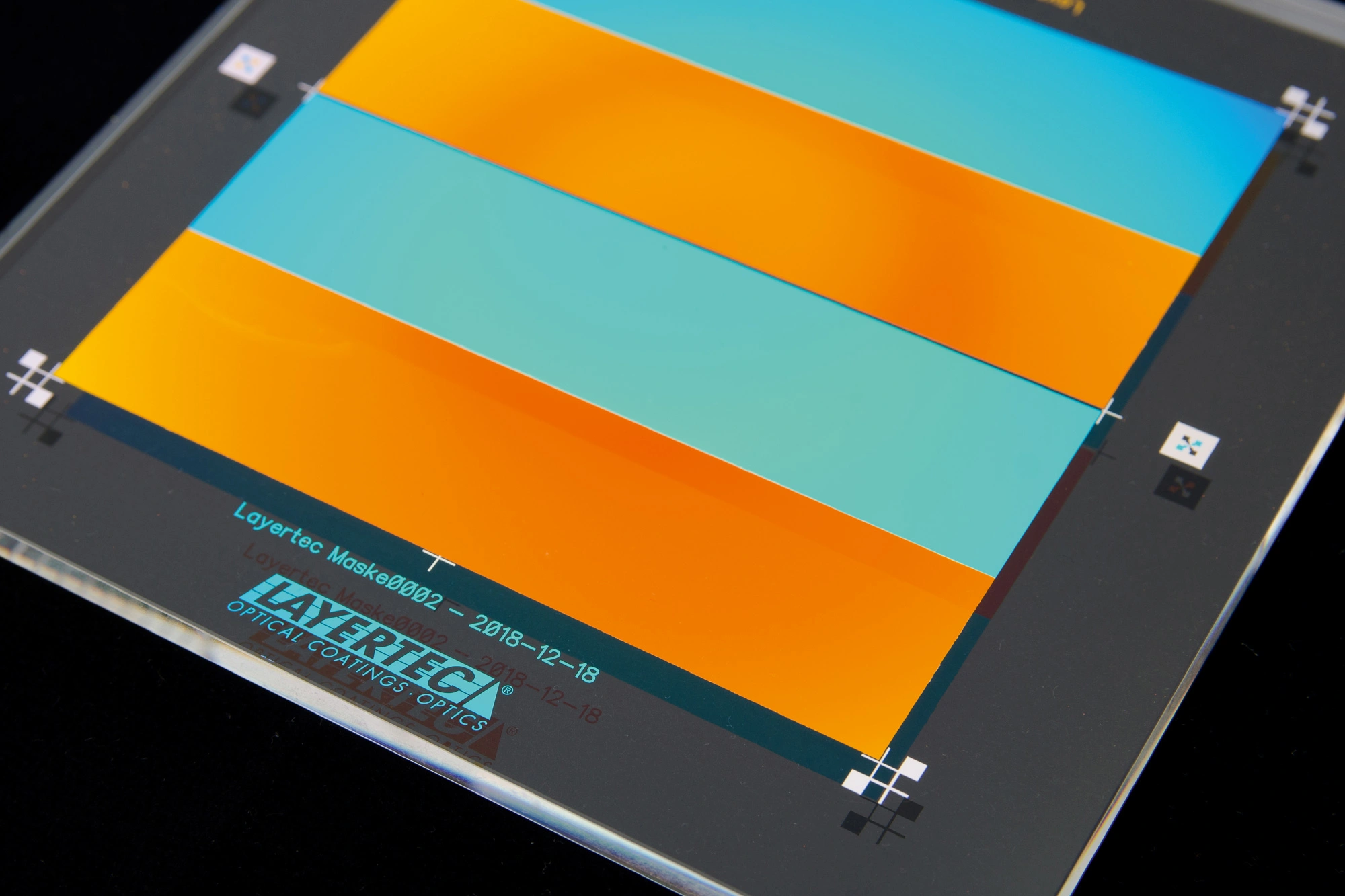

Im Jahr 2015 begann LAYERTEC mit der Lasergravur aller fertigen Quarzglas-Komponenten.

Um 2018 wurde die technologische Kompetenz erworben, Glassubstrate auch mit Ultraschalltechnologien in ihrer Form zu verändern oder neue Geometrien herzustellen.

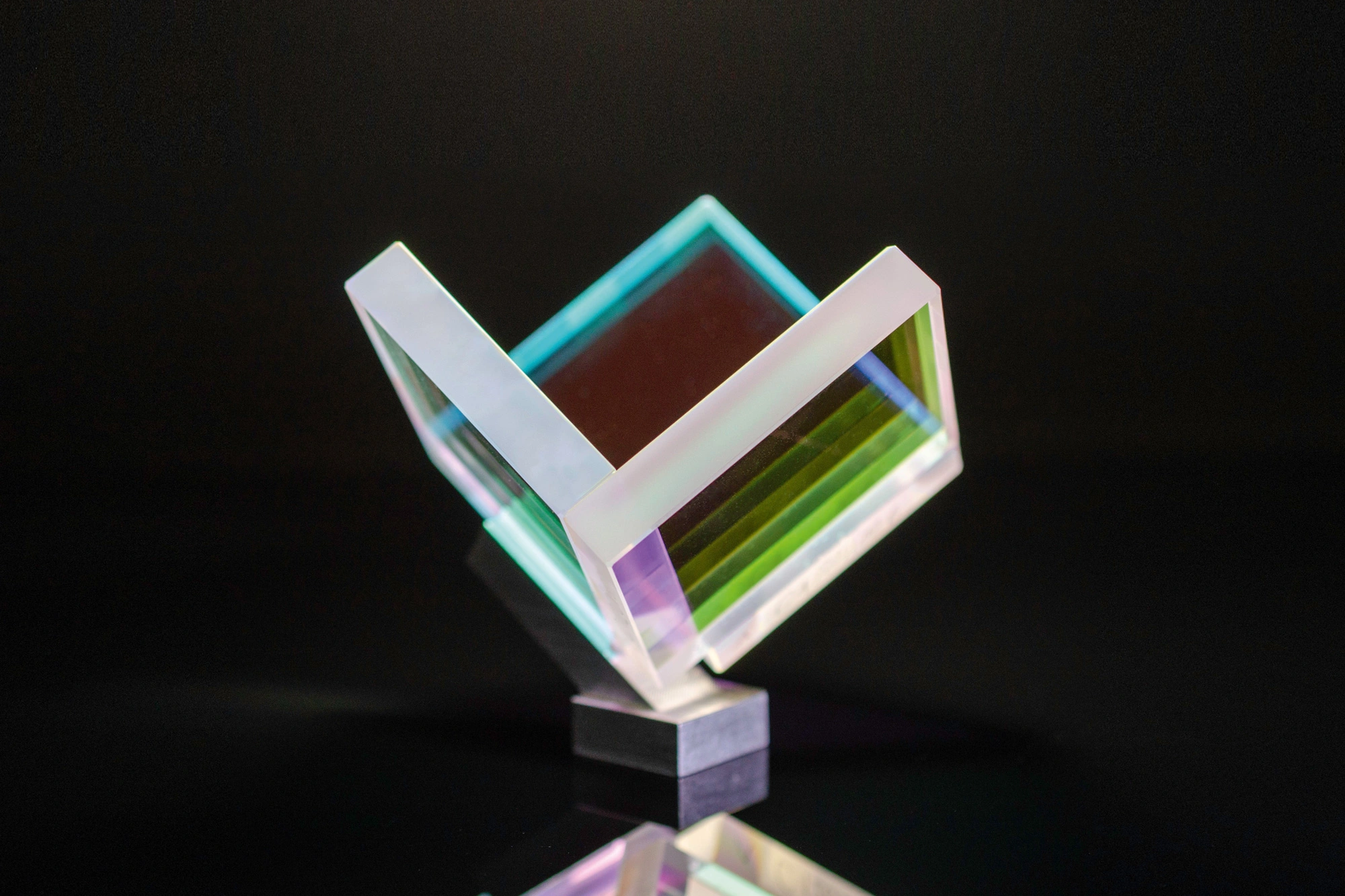

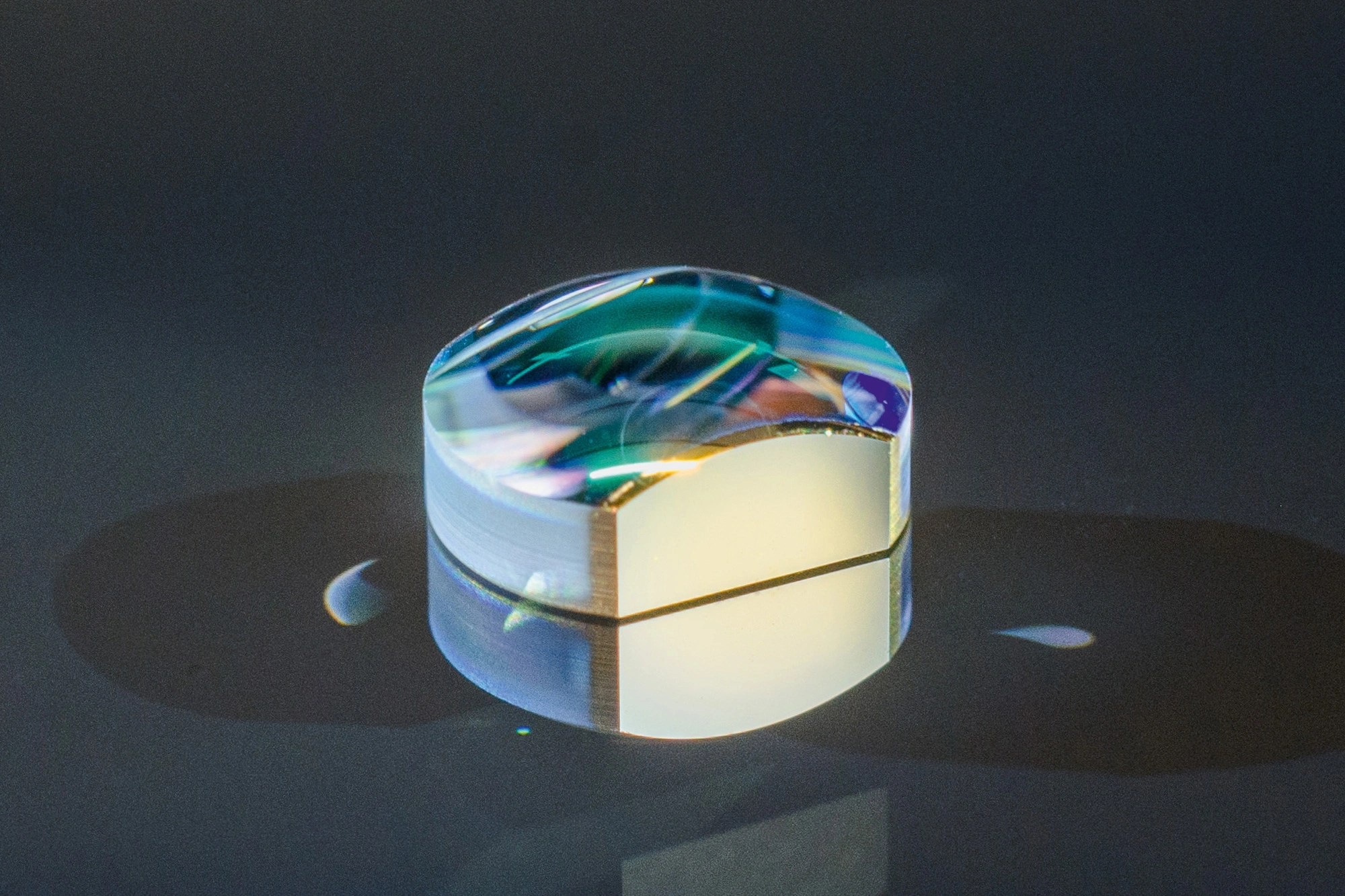

Aufgrund des Kundenwunsches, immer komplexere Substrate oder Baugruppen zu verwenden, hat LAYERTEC 2017 begonnen, in Fügetechnologien und das Kleben von oberflächenaktivierten polierten Oberflächen zu investieren. Seitdem wurden verschiedene Fügetechnologien etabliert: optische Kontaktierung, Kleben, Laser-Mikroschweißen für Einzelteile und Serienfertigung.

Es wurden neue Technologien erprobt, darunter Lift-off-Verfahren zur Strukturierung optischer Funktionsflächen.

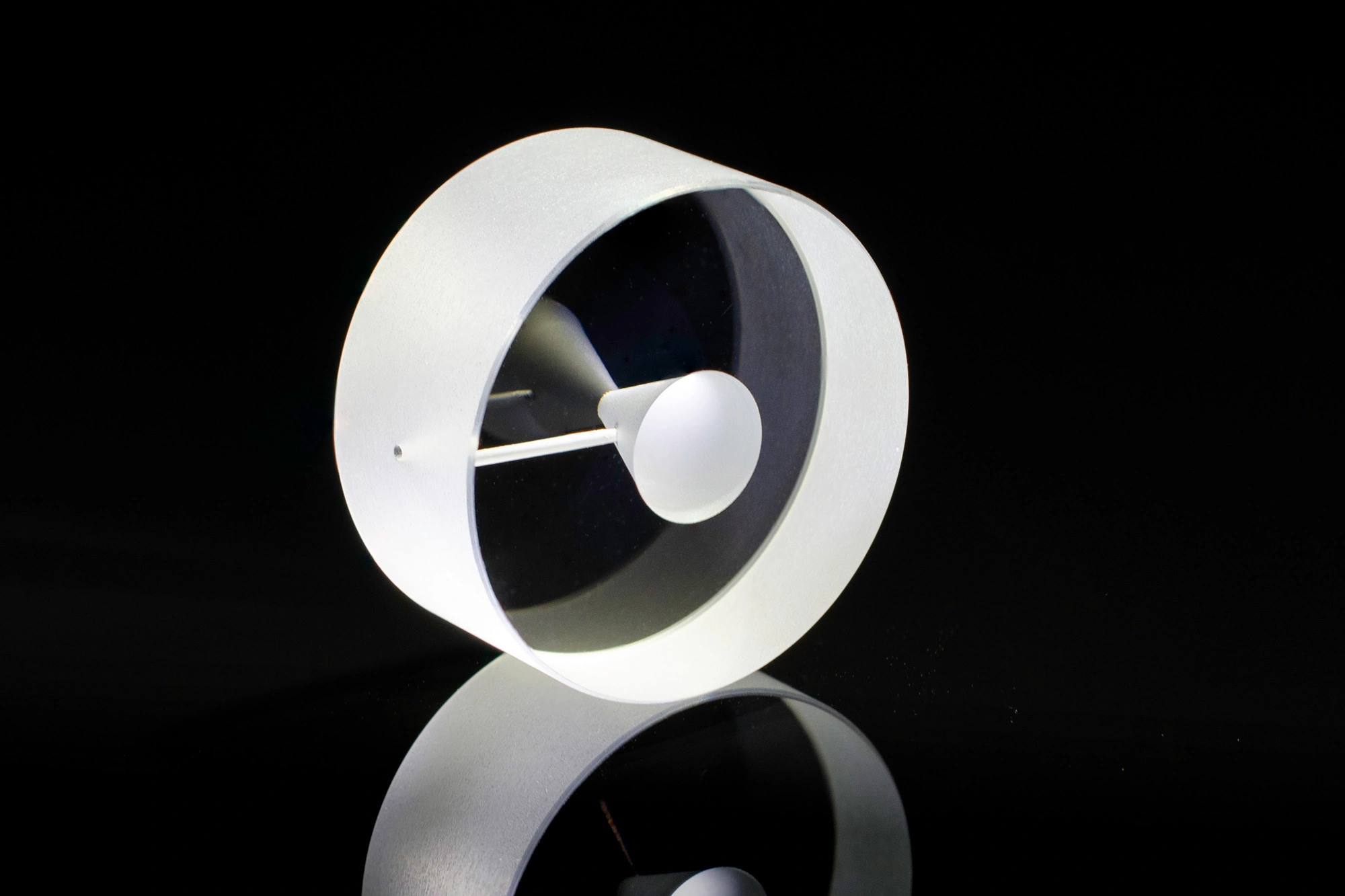

Um das Gewicht zu reduzieren, werden filigrane Trägerstrukturen hergestellt.

Die lötfähigen Beschichtungen von LAYERTEC unterstützen die Kunden bei der einfachen Verbindung miniaturisierter Optiken.

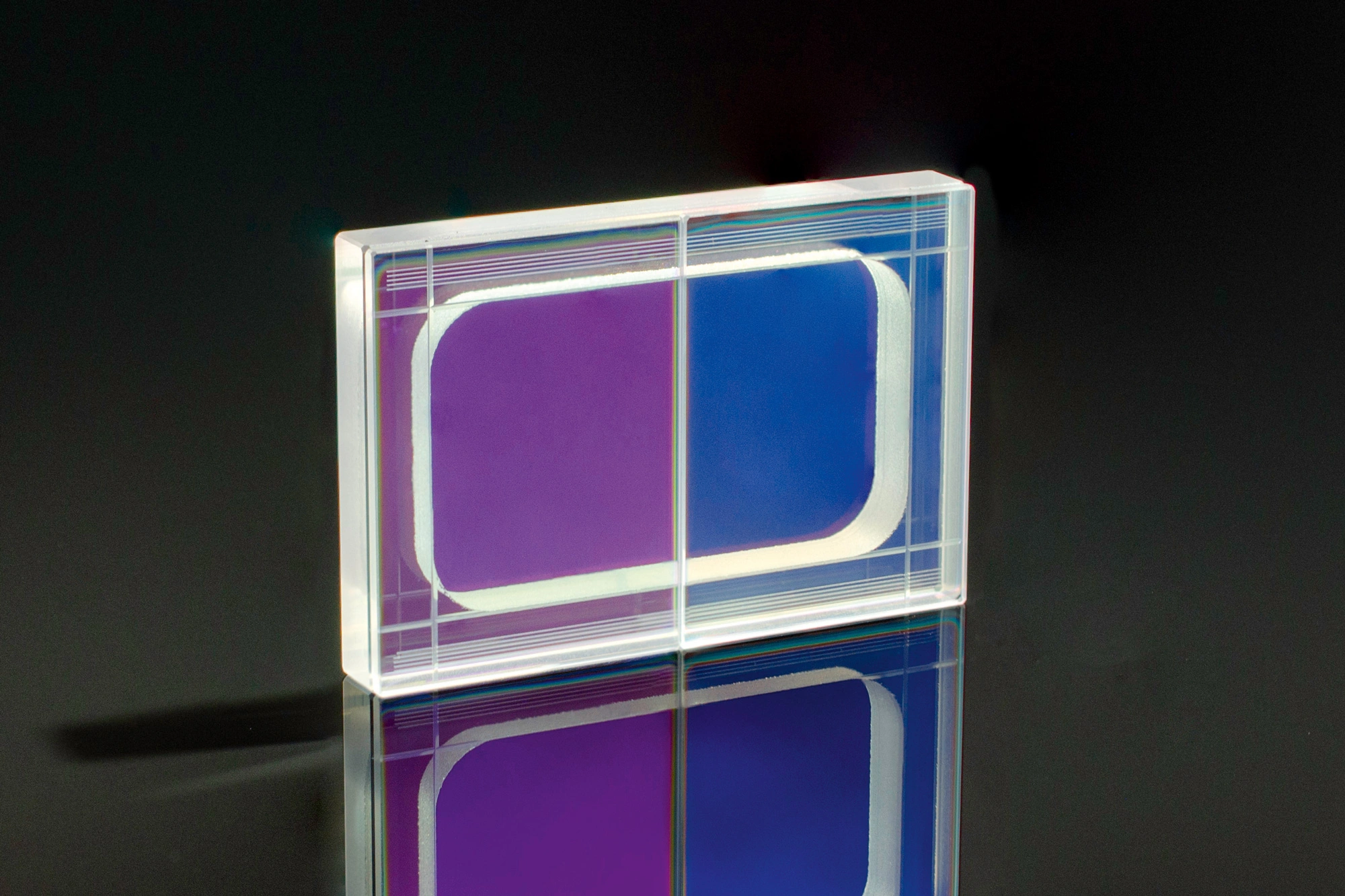

Zwischen 2018 und 2021 wurden high-finesse Resonatorspiegel für den NIR- und VIS-Spektralbereich entwickelt. LAYERTEC ist in der Lage, solche Spiegel auch mit zwei oder drei Spektralbereichen hoher Reflektivität zu entwerfen und zu produzieren.

Auch während der Corona-Pandemie blieb LAYERTEC stets ein verlässlicher Partner für alle Kunden aus Industrie und Forschung. Durch die Konzentration aller Fertigungsschritte an einem Ort konnte das Unternehmen die Engpässe in den internationalen Lieferketten überwinden.

Im Jahr 2023 fertigte LAYERTEC mehr als 240.000 beschichtete Laseroptiken von Ø 1 mm bis 2 m Länge für etwa 700 Kunden weltweit.

Von 2018 bis 2022 plante und baute LAYERTEC ein neues Werk mit mehr als 6.000 m² Produktionsfläche, um die gesamte Produktion neu zu organisieren.

Adresse

LAYERTEC GmbH

Ernst-Abbe-Weg 1

99441 Mellingen

Germany

Vertrieb USA

Social Media

© 2024 | LAYERTEC GmbH